Kann die fortschrittliche progressive Stanztechnologie eine nahezu Null-Toleranz beim Metallstanzen in großen Stückzahlen liefern?

2025.12.17

2025.12.17

Branchennachrichten

Branchennachrichten

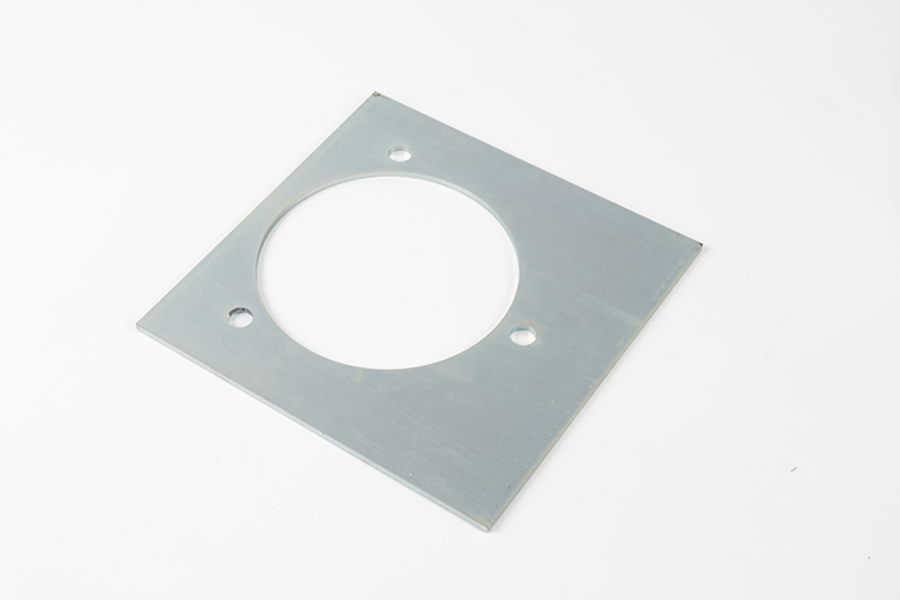

Eine kundenspezifische Metallverarbeitungswerkstatt hat einen technischen Einblick in ihre proprietären und umfangreichen Fähigkeiten in gegeben Hochpräzises Stanzen , wobei der Schwerpunkt auf einer Synthese aus modernster Stanztechnologie, fortschrittlicher Pressensteuerung und beispielloser Materialvielfalt liegt. Die Kernaufgabe besteht darin, komplizierte Präzisionsmetallstanzteile mit außergewöhnlich hoher Genauigkeit, Wiederholbarkeit und Kosteneffizienz bereitzustellen, unabhängig vom Produktionsvolumen, vom Prototypen bis zur Massenproduktion. Diese detaillierte Überprüfung konzentriert sich ausschließlich auf die angewandten technischen Prinzipien und die Betriebsarchitektur, die diese branchenführende Leistung ermöglichen.

Der Dreiklang der Stanztechnologie: Komplexität und Volumen beherrschen

Die Grundlage der Präzisionskompetenz des Unternehmens beruht auf dem strategischen Einsatz von drei unterschiedlichen Stanztechnologien: der Mehrstationen-Folgestempel, der Standard-Folgestempel und der Einzelstempelmatrize.

Mehrstationen-Folgeverbundtechnologie: T Dies ist das Flaggschiff-Verfahren, das für höchste Volumina und komplizierteste Komponenten verwendet wird. Bei diesem Aufbau wird ein einzelner Streifen Metallmaterial automatisch durch eine Reihe von Stationen geführt, wobei jede Station einen oder mehrere gleichzeitige Vorgänge ausführt – sei es Stanzen, Biegen oder Flachziehen. Der entscheidende technische Vorteil ist die vollständige Integration und Verkettung von Vorgängen, was die Teilehandhabung grundsätzlich minimiert, kumulative Fehler eliminiert und die Zykluszeit drastisch beschleunigt. Die resultierenden Teile zeigen ausgezeichnete Genauigkeit und werden mit Geschwindigkeiten produziert, die direkt zur erreichten Tagesproduktionskapazität von bis zu beitragen 100.000 Stück Dies ist ein Hauptfaktor bei der Reduzierung der Stückkosten für komplexe Stanzteile.

Standard-Progressivmatrize: Wird für großvolumige Teile mit etwas geringerer Komplexität oder für Materialien verwendet, die in jeder Phase eine spezielle Handhabung erfordern. Es basiert immer noch auf einer kontinuierlichen Streifenzuführung, bietet jedoch Designflexibilität für Vorgänge, die möglicherweise mehr Platz oder unterschiedliche mechanische Maßnahmen zwischen den Stufen erfordern.

Single Punch Die-Technologie: In erster Linie für den Prototypenbau, für Kleinserien-Spezialkomponenten oder für Teile reserviert, die einen einzelnen, streng kontrollierten Arbeitsgang mit hoher Tonnage erfordern (z. B. Enddimensionierung oder Zuschnitt). Dadurch wird sichergestellt, dass auch bei Erstentwicklungen und Kleinauflagen die gleichen strengen Toleranzstandards eingehalten werden, die auch für Massenartikel gelten.

Präzisionstechnik: Komplexe Geometrien formen

Diese Technologien ermöglichen eine Reihe hochspezialisierter Umformprozesse, mit denen Präzisionsstrukturen geschaffen werden können, die zuvor mit herkömmlichen Methoden nur schwer oder gar nicht realisierbar waren.

Zu den wichtigsten Umformfähigkeiten gehören:

Tiefziehen: Dies ist eine Kernkompetenz, die die Schaffung komplexer, nahtloser Strukturen ermöglicht, bei denen die Tiefe des fertigen Teils seinen Durchmesser übersteigt. Dieser Prozess erfordert eine äußerst präzise Kontrolle des Materialflusses, der Spannung und des Drucks, um Falten, Risse oder ungleichmäßige Wandstärken zu vermeiden. Die Expertise des Unternehmens in diesem Bereich ermöglicht die Herstellung komplexester Tiefziehstanzteile mit konstanter Qualität enge Toleranzen und perfekte Wiederholgenauigkeit vom ersten bis zum letzten Stück.

Flanschen: Der Prozess des Biegens der Materialkante, um eine Lippe zu bilden, die häufig zur strukturellen Verstärkung oder zur Schaffung von Verbindungsflächen verwendet wird.

Stanzen und Stanzen: Wird zur Erstellung präziser Mikrolochanordnungen und komplizierter Außenkonturen verwendet, bei denen die Ausrichtung und Gratkontrolle für die Endmontagequalität von größter Bedeutung sind.

Mehrfach gekrümmte Oberflächen: Die kombinierte Prozesssteuerung ermöglicht die Bildung von Bauteilen mit ungleichmäßigen, mehrachsigen Krümmungen, die häufig in modernen, kompakten Produktdesigns erforderlich sind.

Technologische Infrastruktur: Pressen und Steuerungen

Um diese hochpräzisen Prozesse auszuführen, ist das Unternehmen auf eine solide Investition sowohl in die mechanische als auch in die hydraulische Pressentechnologie angewiesen, die entscheidend mit hochentwickelten Steuerungssystemen gepaart ist.

Die Investition umfasst eine Reihe von Pressen mit großer Tonnage Ausgestattet mit fortschrittlichen Steuermodulen. Diese Steuerungen umfassen hochentwickelte Software, Hochgeschwindigkeitssensoren, E/A-Module und variable Antriebe. Diese Kombination ermöglicht es Ingenieuren, das dynamisch zu steuern Geschwindigkeit und Druck, die von der Matrize ausgeübt werden über den gesamten Umformhub, nicht nur an den Endpunkten. Diese fein abgestimmte Echtzeitsteuerung ist transformativ für Tiefziehen und komplexe Formen und ermöglicht eine kalkulierte Manipulation des Materialflusses, um Variablen wie Materialrückfederung oder Materialverdünnung zu kompensieren.

Diese Integration fortschrittlicher Software mit robusten mechanischen Systemen ermöglicht die Aufrechterhaltung der Fertigungskapazität branchenführende komplexe Tiefziehfunktionen Damit wird die Messlatte für die erreichbare Komplexität und Maßhaltigkeit der fertigen Teile hoch gelegt.

Interne Werkzeug- und Materialvielfalt

Ein entscheidender Faktor für die schnelle Reaktion und Präzisionsausgabe ist das Vorhandensein eines hauseigener Werkzeugbau . Diese Fähigkeit ist aus mehreren Gründen von entscheidender Bedeutung:

Design-Iteration und Geschwindigkeit: Werkzeuge können intern entworfen, hergestellt und getestet werden, was die Durchlaufzeit für Prototypen und Muster erheblich verkürzt.

Sofortige Wartung und Änderung: Alle notwendigen Anpassungen an den Werkzeugen zur Einhaltung enger Toleranzen bei langen Produktionsläufen können sofort vorgenommen werden, wodurch Ausschuss vermieden und eine gleichbleibende Qualität sichergestellt wird.

Herstellbarkeitsberatung: Das Personal im hauseigenen Werkzeugbau arbeitet eng mit erfahrenen Mitarbeitern zusammen, die über umfangreiche Fachkenntnisse verfügen Planung und Unterstützung bei der Konstruktion herstellbarer Teile Dadurch wird sichergestellt, dass die Designs für den Stanzprozess optimiert werden, bevor überhaupt mit der Werkzeugherstellung begonnen wird.

Die betriebliche Flexibilität wird weiter definiert durch die Breite der Materialien unterstützt. Die Fähigkeit zu verarbeiten mehr als 30 Metallmaterialien ist eines der umfangreichsten in der Branche und umfasst unter anderem Edelstahl (verschiedene Qualitäten), Aluminiumlegierungen, Kupferlegierungen, Messing, Bronze und Spezialstähle. Diese Vielseitigkeit stellt sicher, dass unabhängig davon, ob das Endbauteil eine hohe Festigkeit, Korrosionsbeständigkeit, elektrische Leitfähigkeit oder bestimmte thermische Eigenschaften erfordert, das optimale Material mit hoher Präzision ausgewählt und verarbeitet werden kann.

Schlüsselfunktionen

| Fachgebiet | Technische Spezifikation / Leistung | Nutzen für das Produkt |

|---|---|---|

| Produktionskapazität | Bis zu 100.000 Stück pro Tag | Erhebliche Reduzierung der Stückkosten bei großen Stückzahlen |

| Tiefziehen | Komplexe Tiefziehteile mit engen Toleranzen | Ermöglicht komplizierte, nahtlose Strukturkomponenten |

| Prozesskontrolle | Dynamische Geschwindigkeits- und Druckanpassung während des gesamten Hubs | Verhindert Materialfehler (Faltenbildung, Rissbildung, Ausdünnung) |

| Materielle Unterstützung | Über 30 Metallmaterialien (Edelstahl, Aluminium, Kupfer) | Optimale Materialauswahl für spezifische Funktionsanforderungen |

| Qualitätsstandard | Perfekte Wiederholgenauigkeit vom ersten bis zum letzten Stück | Garantierte Konsistenz und verkürzte Inspektionszeit |

Von Prototypen bis hin zu Großaufträgen stellt das Tiefziehdesign- und Produktionsteam sicher, dass hochwertige Endprodukte spezifikationsgerecht, termingerecht und im Rahmen des Budgets geliefert werden. Als kundenspezifischer Metallverarbeitungsbetrieb sind die technische Infrastruktur und das Fachwissen der Mitarbeiter darauf ausgerichtet, nahezu alle Präzisionsmetallteile herzustellen, die in fortschrittlichen Industrien benötigt werden.

Eng

Eng