Kann das Unternehmen integrierte Verarbeitungsdienste für hochpräzise Stempelteile anbieten?

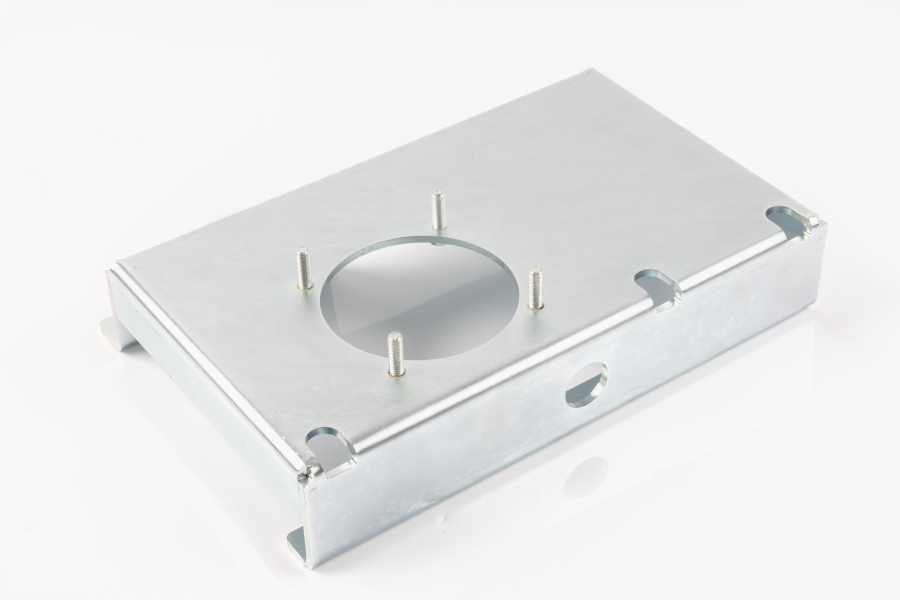

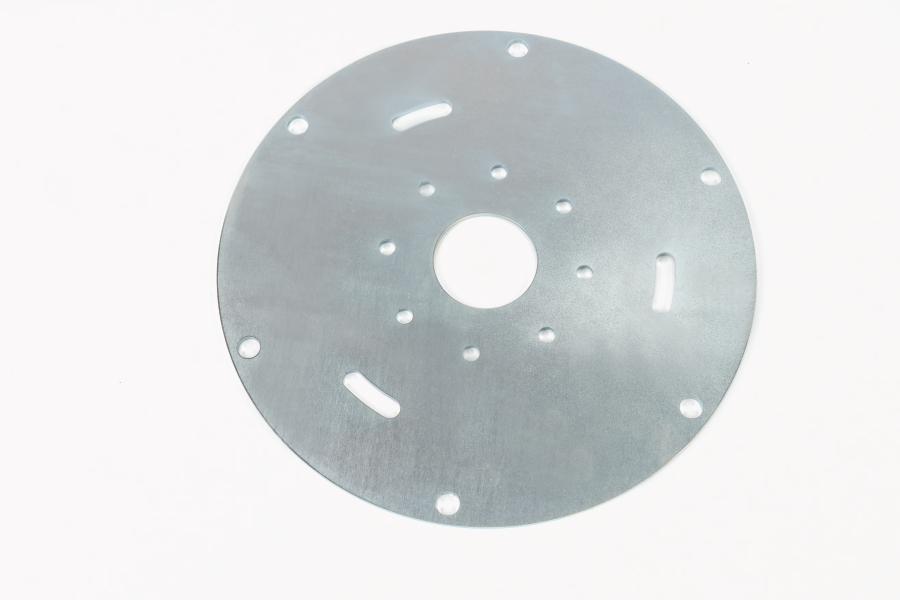

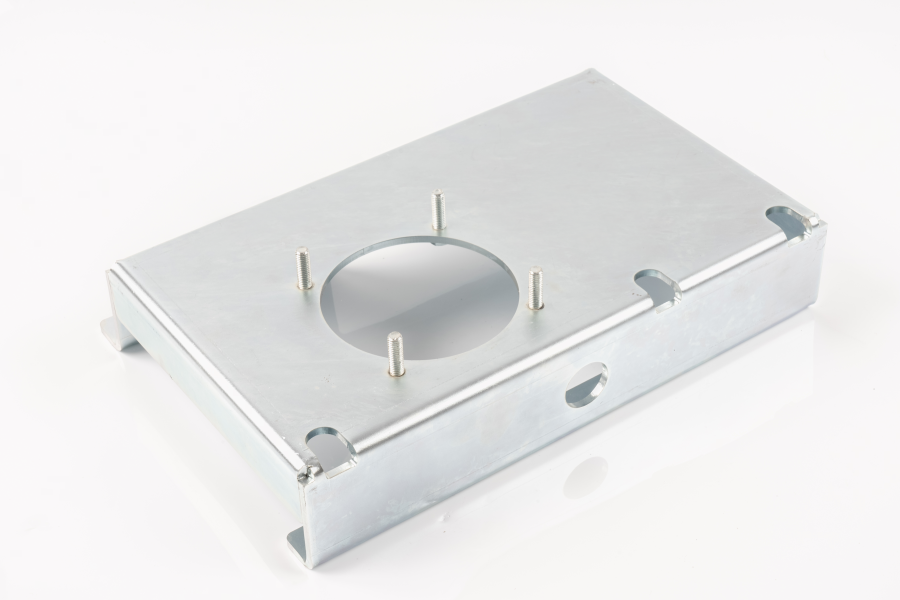

Ningbo Mingli Electric Technology Co., Ltd. Hochvorbereitete Stempel Teileverarbeitungsdienste. Basierend auf dem Stempelprozess kann das Unternehmen nicht nur das grundlegende Metallstempel abschließen, sondern auch integrierte Follow-up-Verarbeitungsdienste anbieten, um sicherzustellen, dass jeder Teil den spezifischen Kundenbedürfnissen erfüllen kann. Durch jahrelange technische Akkumulation und Ausrüstungsinvestition konnte das Unternehmen integrierte Lösungen im Bereich des Stempels mit hoher Präzision bereitstellen und das gesamte Prozess von der Materialauswahl, der vorläufigen Stempelverarbeitung bis zur Oberflächenbehandlung, der Montage und der Endproduktlieferung abdecken.

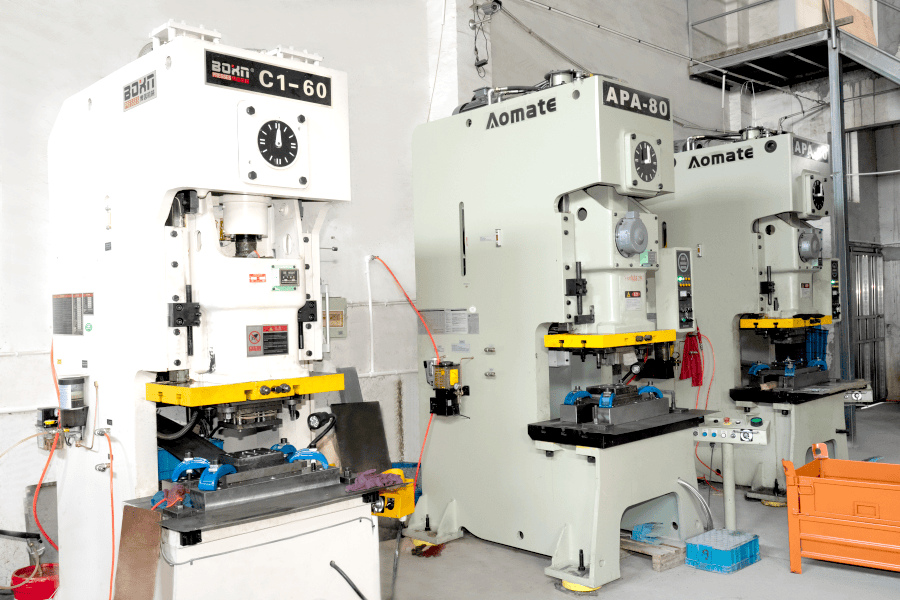

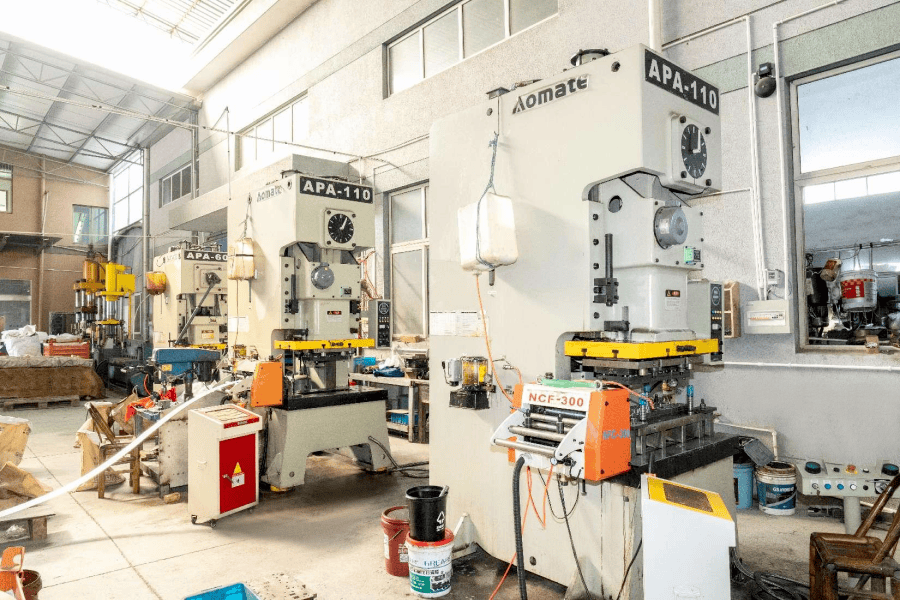

In der stempelnden Verarbeitung mit hoher Präzision nimmt das Unternehmen die Herstellung von Multi-Stationen-Stanze, Single-Form-Technologien und hydraulische Pressegeräte ein. Diese Geräte können eine Massenproduktion erzielen und gleichzeitig die Verarbeitungsgenauigkeit sicherstellen, die Produktionskosten erheblich senken und die Produktionseffizienz verbessern. Durch mehrere Investitionen und technologische Verbesserungen sorgt das Unternehmen für die Genauigkeit und Stabilität jeder Maschine und hält ein hohes Maß an Konsistenz bei komplexen Stempelprozessen aufrecht. Auf diese Weise können wir unseren Kunden einen One-Stop-Service von Rohstoffen bis hin zu fertigen Produkten bieten.

Zusätzlich zu den Standard -Stempeldiensten kann das Unternehmen nachfolgende tiefe Verarbeitungsdienste entsprechend den Kundenbedürfnissen wie Schweißen, Nieten, Anhörungen, Lochstanzen, Sprühen, Beschichtung usw. anbieten. Unabhängig davon, ob Kunden eine einfache Oberflächenbehandlung oder komplexe Montagevorgänge benötigen, können wir sie über unsere eigenen Verarbeitungsleitungen und technischen Teams ausfüllen. Dieses integrierte Verarbeitungsmodell verbessert nicht nur die Gesamtleistung des Produkts, sondern verkürzt auch die Vorlaufzeit stark, verringert die Zwischenverbindungen und verbessert die allgemeine Produktionseffizienz.

Für die Nachbearbeitung von hochpräzisen Stempelteilen achtet das Unternehmen nicht nur auf Genauigkeit und Qualität, sondern legt auch die Oberflächenbehandlung mit großer Bedeutung. Um Kratzer, Verschleiß- und Oxidationsprobleme zu verhindern, die beim Stempeln auftreten können, haben wir eine Vielzahl fortgeschrittener Technologien zur Behandlung von Oberflächen wie Elektroplieren, Sprühen, Anodierung usw. eingesetzt, um sicherzustellen, dass das Produkt ein gutes Aussehen und eine langfristige Lebensdauer hat, wenn sie an Kunden geliefert werden. Diese Behandlungsprozesse können nicht nur die Ästhetik des Produkts verbessern, sondern auch ihre funktionellen Eigenschaften wie Korrosionsbeständigkeit und Verschleißfestigkeit verbessern und die Bedürfnisse verschiedener Anwendungskosten entsprechen.

Das Unternehmen bietet außerdem Montagedienste an, insbesondere wenn wir mit komplexen Teilen zu tun haben, können wir Montage von einzelnen Teilen zur Verfügung stellen, um Subassemblys zu vervollständigen. Das Unternehmen verfügt über ein erfahrenes Assembly -Team, das eine hohe Präzision aufrechterhalten kann und gleichzeitig sicherstellt, dass jede Montage reibungslos in Gebrauch genommen werden kann. Durch diese zusätzlichen Dienstleistungen können wir Kunden helfen, mehr Produktionszeit und -kosten zu sparen, wodurch sie stärker auf Marketing und Vertrieb konzentriert werden.

Wir achten der Qualitätskontrolle sehr, starten alle Produktionsverbindungen und implementieren sie streng gemäß den internationalen Qualitätsstandards. Egal, ob es sich um die dimensionale Toleranz, die Aussehenqualität von Stempelteilen oder die Feinheit der Nachbearbeitung und Gleichmäßigkeit der Oberflächenbehandlung handelt, sie werden strengsprüht und verifiziert. Das Unternehmen verfügt über ein komplettes Qualitätsinspektionssystem, um sicherzustellen, dass jedes Produkt, das die Fabrik verlässt, die Kundenanforderungen und die Branchenstandards entsprechen kann.

Durch die oben genannten integrierten Verarbeitungsdienste erfüllt das Unternehmen nicht nur die Bedürfnisse der Kunden an Produktgenauigkeit und Vielfalt, sondern reduziert auch die Produktionskosten der Kunden und verbessert die Gesamtwettbewerbsfähigkeit der Produkte durch ein umfassendes Servicesystem. Mit einem starken technischen Support und einem qualitativ hochwertigen Service-System haben wir in der Branche einen großen Ruf gewonnen und sind ein langfristiger Partner vieler Kunden geworden. Wir freuen uns darauf, mit mehr Kunden zusammenzuarbeiten, um sie mit maßgeschneiderten Stempelteilen und integrierten Verarbeitungsdiensten für hochpräzise Stempel und integrierte Verarbeitungsdienste zu bieten, um die Produktqualität und die Produktionseffizienz zu verbessern.

Hat das Unternehmen In-Form-Sensoren für die Echtzeitüberwachung des Stempelns mit hoher Präzision?

Im Hochvorbereitete Stempel Produktionsprozess, Echtzeitüberwachungstechnologie ist zu einem wichtigen Mittel, um die Verarbeitungsstabilität und die Produktqualität zu verbessern. Ningbo Mingli Electric Technology Co., Ltd. hält mit dem Branchenentwicklungstrend Schritt und führt aktiv in die In-Mold-Sensor-Technologie ein, um eine dynamische Überwachung und intelligente Kontrolle des gesamten Stanzprozesses zu erreichen, wodurch die Stempeleffizienz verbessert, die Unqualifizierungsraten reduziert und die Sicherheit von Formen und Geräteverwaltung sicherstellt.

Der In-Mold-Sensor ist ein Induktionsgerät, das in der Stempelform installiert ist und wichtige Parameter wie den Schimmellaufstatus, den Stanzdruckgrad, die Materialverformung und die Positionsverschiebung in Echtzeit während des Stempelprozesses erhalten können. Durch das Sammeln dieser Daten kann das Unternehmen unverzüglich feststellen, ob während des Produktionsprozesses Abnormalitäten vorhanden sind, z. B. das Problem, das Material nicht zu tragen, die Form nicht geschlossen ist und der Stanzdruck ungleichmäßig ist. Wenn das System potenzielle Risiken überwacht, wird eine frühe Warnung oder die Stempelwirkung sofort abgebrochen, wodurch die Erzeugung von Abfällen und die Schädigung der Form effektiv verhindert wird.

Das Unternehmen kombiniert die In-Modul-Sensor-Technologie mit modernen Steuerungssystemen, um Daten in Echtzeit über digitale Signalausgabe an das Überwachungsanschluss zu übertragen, sodass die Bediener die aktuellen Stempelbedingungen vollständig verstehen können. Diese Technologie verbessert nicht nur die Kontrollierbarkeit des gesamten Stempelprozesses, sondern bietet auch eine zuverlässige Grundlage für die nachfolgende Datenanalyse, die dazu beiträgt, die Prozessparameter weiter zu optimieren und die Produktionseffizienz zu verbessern.

Im production of high-precision stamping parts, dimensional control, tolerance maintenance and structural integrity are extremely demanding. Through the in-mode sensor system, continuous monitoring and precise adjustment can be achieved to avoid product inconsistencies caused by human error or equipment fluctuations. Every subtle deviation can be quickly captured by the sensor, so that dynamic correction is completed through an automatic feedback mechanism to ensure consistency and stability of stamping parts throughout the batch.

Das Unternehmen hat außerdem In-Form-Testmechanismen in mehreren Produktionsverbindungen eingeführt und mit dem Formwartungsplan für das systematische Management koordiniert. Während der Verwendung wird der Status jeder für die Stempel hochpräzise verwendeten Formenmenge vom In-Form-Sensor kontinuierlich verfolgt, um Parameter wie Verschleißgrad, Betriebsfrequenz und Spannungsverteilung zu erkennen. Relevante Daten werden in das Informationssystem integriert, um die Datenunterstützung für die Wartung und den Austausch von Schimmelpilzen zu unterstützen. Diese Methode vermeidet plötzliche Fehler und verbessert die Lebensdauer der Form.

Es ist erwähnenswert, dass Ningbo Mingli Electric Technology Co., Ltd., während die Einführung von Sensornystemen auch viele Ressourcen investiert hat, um die Mitarbeiter zu schulen, damit die Betreiber Sensorsysteme verwenden und verwalten können. In praktischen Anwendungen reduziert dies nicht nur die Produktionsunterbrechungen, sondern verbessert auch die Reaktionsgeschwindigkeit und die Fähigkeiten der Problemlösung des Teams.

Die Verwendung von In-Mold-Sensoren spiegelt nicht nur technologische Fortschritte wider, sondern auch eine direkte Reflexion des Schwerpunkts des Unternehmens auf Produktqualität und Produktionssicherheit. Es verschiebt den Stempelprozess von der traditionellen Erfahrung abhängig von der datengesteuerten Stempelung, macht den Produktionsprozess kontrollierbarer und nachführlicher und bringt den Kunden ein höheres Vertrauen. Durch die Anwendung dieses Systems machte das Unternehmen nicht nur erhebliche Fortschritte bei der Verbesserung der Produktstabilität und der Verarbeitungsgenauigkeit, sondern förderte auch die Entwicklung intelligenter Fertigung und digitale Workshops weiter.

Eng

Eng