Verwendet das Unternehmen Multi-Cavity-Schimmelpilztechnologie, um die Produktionseffizienz während der Kunststoffverarbeitung zu verbessern?

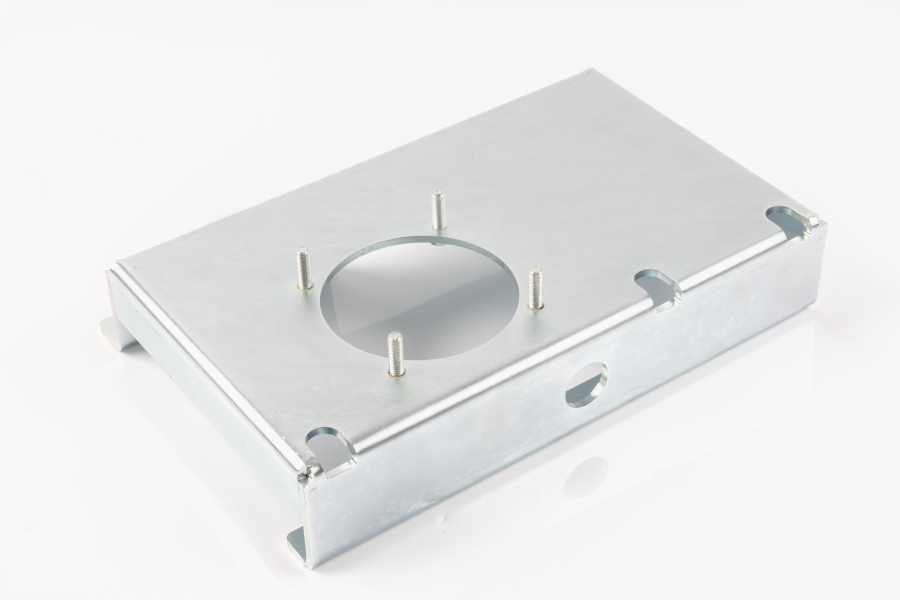

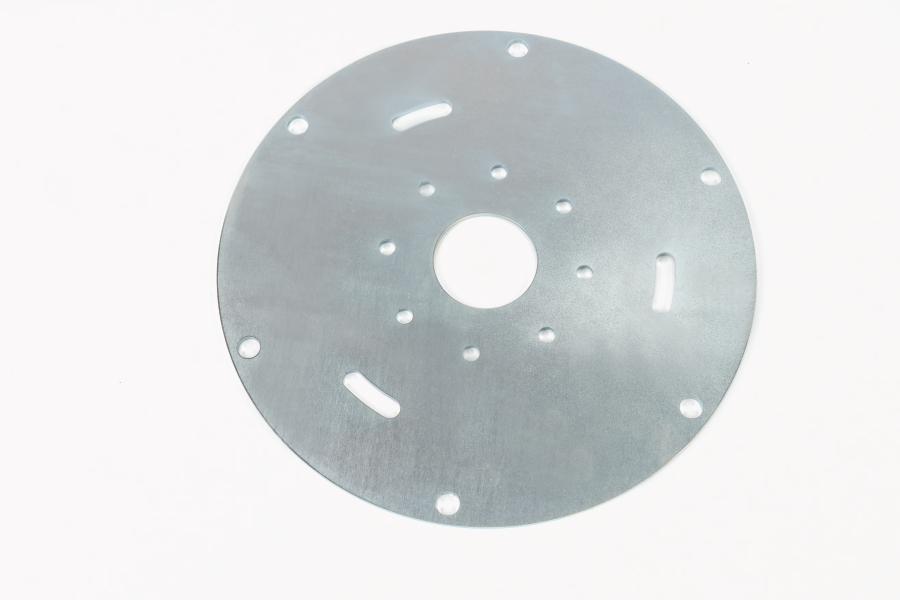

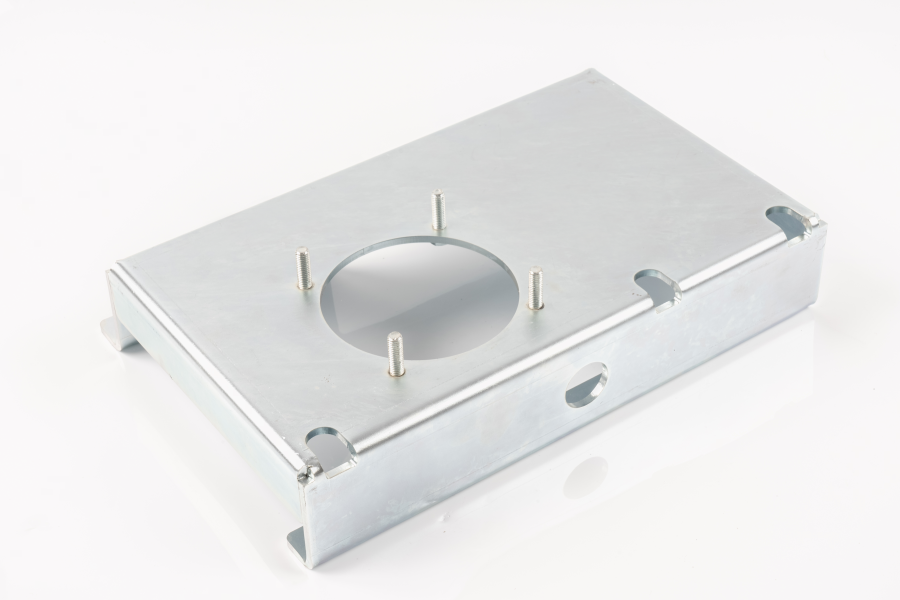

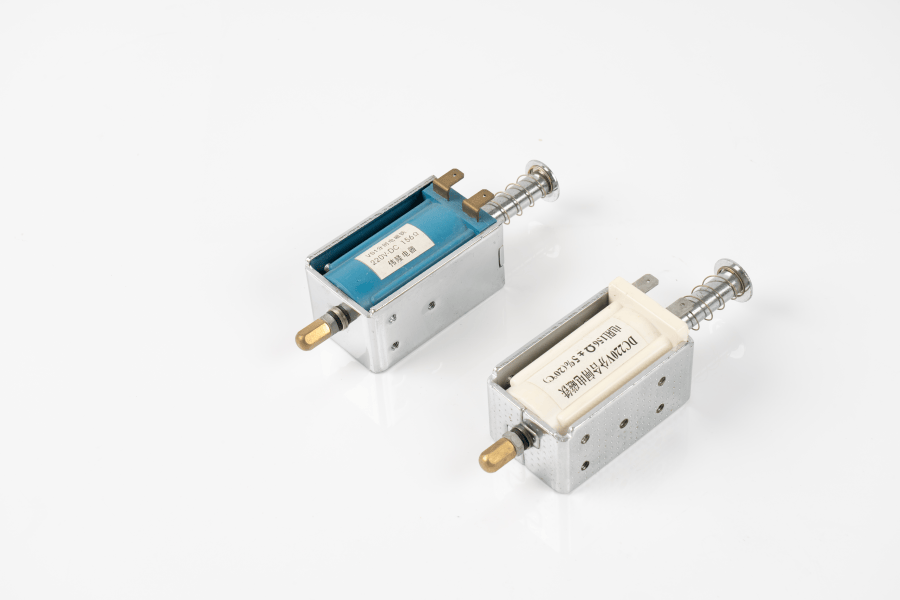

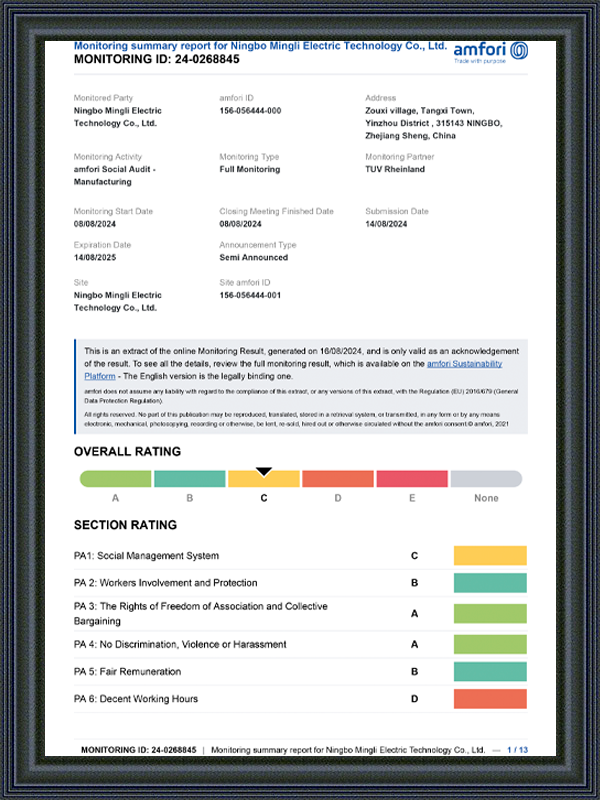

Im Bereich von Kunststoffverarbeitung Die Verbesserung der Produktionseffizienz war schon immer eines der wichtigsten Mittel für Unternehmen, um ihre Marktwettbewerbsfähigkeit zu verbessern. In seiner langfristigen Fertigungspraxis hat sich Ningbo Mingli Electric Technology Co., Ltd. immer für die Verbesserung des gesamten Fertigungsniveaus durch wissenschaftliche Prozessoptimierung und technologische Innovation verpflichtet. Während des Kunststoff-Injektionsformens übernimmt das Unternehmen aktiv die Multi-Cavity-Schimmelpilztechnologie, um effizientere und wirtschaftlichere Lösungen für die Massenproduktion zu liefern.

Multi-Cavity-Form ist eine Formstruktur, die in einem Injektionsformzyklus mehrere identische oder unterschiedliche Kunststoffteile bilden kann. Die Anwendung dieser Technologie ermöglicht es, mehr fertige Produkte in jedem Injektionsformzyklus auszugeben, wodurch die Herstellungszeit und den Energieverbrauch pro Produkteinheit effektiv reduziert wird. Bei Standardteilen oder Strukturteilen mit hohem Nachfrage verbessern die Produktionskapazität mit mehreren Caven und optimieren gleichzeitig die Effizienz des Geräts.

Während der Schimmelpilzstufe berücksichtigt das Unternehmen das Gleichgewicht zwischen Schimmelpilzhohlheit vollständig, um sicherzustellen, dass die Spannung jedes Hohlraums einheitlich ist und die Füllung und Schimmelpilze während des Injektionsformprozesses synchronisiert werden und Abweichungen reduziert, die durch das unangemessene Schimmelpilzdesign aus der Quelle verursacht werden. Zu diesem Zweck hat das Unternehmen Präzisionsverarbeitungsgeräte und ein dreidimensionales Simulations- und Analyse-System im Formproduktionsprozess eingeführt, um sorgfältig zu simulieren und zu verifizieren, um Parameter wie Injektionsformströmungsweg, Füllgeschwindigkeit, Kühlstruktur usw. zu verifizieren, um die Konsistenz der Form des Produkts in verschiedenen Hohlräumen zu gewährleisten.

Während des tatsächlichen Produktionsprozesses überwacht das Unternehmen den Injektionsformprozess dynamisch durch Formtemperaturregelung, Einstellung der Einspritzgeschwindigkeit, Druckrückkopplung und andere Mittel. Durch diese Maßnahmen werden häufige Probleme wie Schrumpfung, Verzerrung und unzureichende Füllung effektiv vermieden. Gleichzeitig verfügt das Unternehmen auch über ein Qualitätsinspektionssystem und einen speziellen Inspektionsmechanismus, um die plastischen Teile nach der Forming von Multi-Cavity-Form zu probieren oder vollständig zu untersuchen, um die Konsistenz und die Durchgangsrate jeder Hohlheit zu bestätigen.

Ein weiterer Vorteil der Verwendung von Multi-Cavity-Formen besteht darin, dass sie mit dem Betrieb automatisierter Produktionslinien besser zusammenarbeiten können. Das Unternehmen ist mit unterstützenden Geräten wie Robotern, Montageleitungen und Erfassungssystemen in der Produktionslinie für die Injektionsformung ausgestattet, um den integrierten Betrieb der automatischen Teilepackung, -abkühlung und Verpackung nach Injektionsformung zu realisieren. Dieses Modell reduziert nicht nur die manuelle Intervention, sondern verbessert auch die Effizienz und die Kontrollierbarkeit des Batch -Managements der Produktumsatz.

Ningbo Mingli Electric Technology Co., Ltd. hält sich immer an kundenorientierten Prinzipien in der Gestaltung, Entwicklung und Herstellung von Kunststoffprodukten an. Für die kundenspezifischen Bedürfnisse kann das Unternehmen bewerten, ob eine Multi-Cavity-Formstruktur auf der Grundlage von Faktoren wie Komplexität der Produktstruktur, der Ausgangsnachfrage und der Verwendung von Szenarien verwendet werden soll. In einigen Projekten, die empfindlicher für Lieferzeit und einteilige Kostenkontrolle reagieren, kann die Anwendung von Multi-Cavity-Formen häufig den umfassenden Bedürfnissen der Kunden besser erfüllen.

Als erweiterte Kunststoffverarbeitungsmethode verbessert die Multi-Cavity-Schimmelpilztechnologie nicht nur die Produktionseffizienz, sondern optimiert auch die Ressourcenzuweisung und senkt die Herstellungskosten. Ningbo Mingli Electric Technology Co., Ltd. hat im Prozess der Bedienung von Kunden in vielen Branchen wie Bauwesen, Automobilen, Elektronik und Maschinen eine synchrone Verbesserung der Effizienz und Qualität erzielt und bietet eine solide Unterstützung für die Wettbewerbsfähigkeit von Produkten auf dem globalen Markt.

Wie kontrolliert das Unternehmen die dimensionale Konsistenz verschiedener Produktchargen während der plastischen Verarbeitung?

Während des Kunststoffverarbeitung Verfahren ist die Kontrolle der dimensionalen Konsistenz verschiedener Produktchargen ein wichtiger Bestandteil der Gewährleistung der Produktqualitätsstabilität und der Kundenzufriedenheit. Ningbo Mingli Electric Technology Co., Ltd. ist sich dessen bewusst und betrachtet dieses Ziel immer als Kernelement im Produktionsmanagement. Um die dimensionale Konsistenz jeder Produktstapel zu gewährleisten, hat das Unternehmen während des gesamten Produktionsprozesses eine Reihe strenger Qualitätskontrollmaßnahmen implementiert.

Bei der Auswahl und Inspektion von Rohstoffen besteht das Unternehmen immer darauf, streng getestete Kunstharze zu verwenden, um sicherzustellen, dass seine physikalischen Eigenschaften und chemischen Eigenschaften die Produktionsanforderungen entsprechen. Hochwertige Rohstoffe sind die Grundlage für die Gewährleistung der Konsistenz der Produktgröße. Das Unternehmen verfügt über ein engagiertes Rohstoffbeschaffungsteam und stellen durch langfristige Zusammenarbeit mit Lieferanten sicher, dass jede Stapel von Rohstoffen eine stabile Qualitätssicherung aufweist.

Beim Prozessdesign- und Herstellungsprozess entwirft das Unternehmen geeignete großflächige Produktionsformen, die auf den Eigenschaften des Produkt- und Kundenbedarfs basieren. Während des Formgestaltungsprozesses verwendet der Designer eine Simulationsanalyse -Software, um Faktoren wie Temperaturverteilung und Druckverteilung während des Formstruktur und des Injektionsformprozesses zu bewerten. Ein solches Vorablayout vermeidet effektiv das Problem der dimensionalen Abweichung, die durch unangemessenes Schimmelpilzdesign verursacht wird. Gleichzeitig nimmt das Unternehmen eine fortschrittliche Schimmelpilzverarbeitungstechnologie ein, um Formen durch hochpräzierende Geräte herzustellen, um die dimensionale Genauigkeit und Formstabilität der Form selbst zu gewährleisten.

Im Injektionsformprozess verwendet Ningbo Mingli Electric Technology Co., Ltd. eine Vielzahl effizienter technischer Mittel, um die Konsistenz der Größe zu steuern. Jede Injektionsformmaschine wird während des Produktionsprozesses eine strenge Parametersteuerung unterzogen, um sicherzustellen, dass die Prozessparameter wie Injektionsdruck, Temperatur und Injektionszeit im optimalen Bereich liegen. Diese Parameter spielen eine entscheidende Rolle in den endgültigen Dimensionen des Produkts. Das technische Team des Unternehmens wird die Ausrüstung regelmäßig unterhalten und kalibrieren, um die Stabilität und Genauigkeit der Geräte zu gewährleisten.

Das Unternehmen hat während des Produktionsprozesses Echtzeit-Qualitätsüberwachungsmaßnahmen implementiert. Durch die Konfiguration erweiterter Online -Inspektionsgeräte wird jede Produktstapel strenger dimensionaler Inspektion unterzogen. Diese Geräte können die Größe des Produkts in Echtzeit während der Injektionsformung überwachen und zeitnahe Feedback zu Daten geben. Wenn eine Abweichung gefunden wird, stoppt die Produktionslinie automatisch und passt sich an, bis das Produkt den Standards entspricht. Auf diese Weise werden die Größen verschiedener Produktanhänge sehr konsistent gewährleistet, und Fehler und Auslassungen bei der manuellen Inspektion werden vermieden.

Um die Konsistenz der Größe weiter zu gewährleisten, führt das Unternehmen nach dem Ende jedes Produktionszyklus auch zufällige Inspektionen durch und überprüft die wichtigsten Dimensionen des Produkts. Selbst in der kleinen Batch -Produktion wird das Unternehmen sicherstellen, dass alle Produkte den Entwurfsanforderungen entsprechen und es keine übermäßige Größe gibt. Alle Inspektionsdaten werden als Grundlage für Verbesserungen nach der Produktion und das Kundenfeedback aufgezeichnet und archiviert.

Bevor die Produktcharge geliefert wird, führt Ningbo Mingli Electric Technology Co., Ltd. auch eine endgültige Dimensionsinspektion durch, um sicherzustellen, dass jede Produktcharge den spezifischen Anforderungen des Kunden entspricht. Diese Verbindung soll weiterhin die Konsistenz der Dimensionen vom ersten bis zum letzten Produkt sicherstellen und Fehler in der Transport- und Massenproduktion vermeiden.

Ningbo Mingli Electric Technology Co., Ltd. steuert jede Verbindung von Rohstoffbeschaffungen bis hin zur Lieferung von Fertigprodukten über einen umfassenden Qualitätskontrollprozess, um sicherzustellen, dass jede Charge von Kunststoffprodukten die konsistenten dimensionalen Anforderungen erfüllen kann. Das Unternehmen verbessert nicht nur die Produktionsgenauigkeit durch fortschrittliche Geräte und technische Mittel, sondern gewährleistet auch die Konsistenz und Stabilität von Produkten durch ein strenger Qualitätsmanagementsystem. All dies ergibt sich aus der hohen Aufmerksamkeit des Unternehmens auf Qualität und aufrichtiges Engagement für Kundenbedürfnisse.

Eng

Eng