Produktion von Hochverträgen und hochfestem Stempelmetallteilen: Kernleistung und Prozesstechnologie, um strenge Anwendungsanforderungen zu erfüllen

2025.06.04

2025.06.04

Branchennachrichten

Branchennachrichten

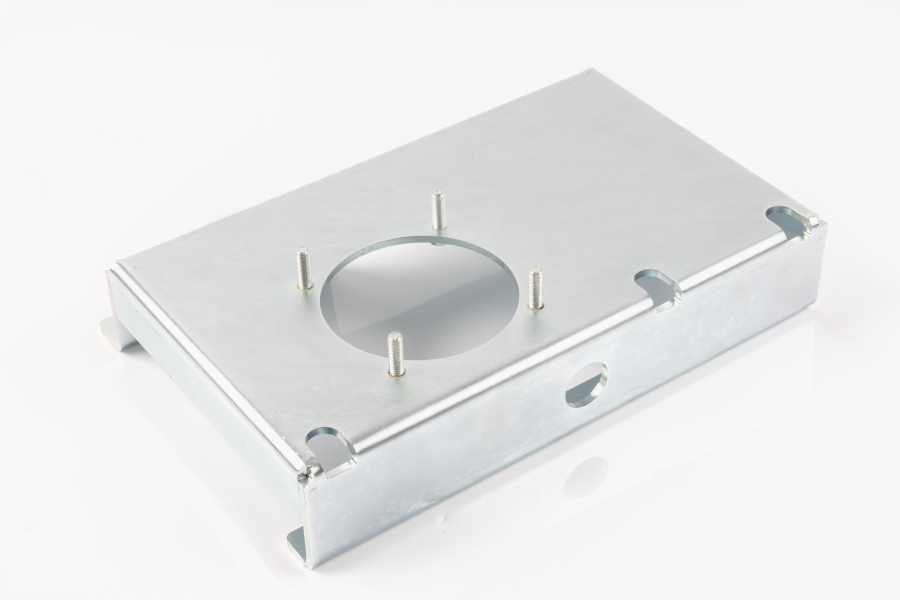

Während des Herstellungsprozesses von Stempelte Metallteile , dimensionale Genauigkeit, Druckfestigkeit, Schlagfestigkeit und Oberflächenflatheit sind die vier Kernleistungsindikatoren für die Bewertung ihrer Qualität. Diese Indikatoren bestimmen direkt, ob die Teile strenge Anforderungen in praktischen Anwendungen erfüllen können, insbesondere in kritischen Szenarien, die eine hohe Stärke und hohe Präzision erfordern.

Die dimensionale Genauigkeit bezieht sich auf den Übereinstimmungsgrad zwischen den Abmessungen der Teile nach dem Stempeln und den Entwurfszeichnungen während des Produktionsprozesses. In der modernen Stempelentechnologie ist die dimensionale Genauigkeit der Hauptindikator für die Bewertung der Qualität von Stempelmetallteilen. Unsere gestempelten Metallteile können sicherstellen, dass der dimensionale Fehler der Teile in einem sehr geringen Bereich gesteuert wird und die Genauigkeit auf Millimeterebene durch präzise Formen und Hochgeschwindigkeitsstempelprozesse erreicht. Diese Genauigkeit ist entscheidend für wichtige Anwendungsszenarien wie Rahmenverstärkung, Motorgehäuse und Präzisionsanschlüsse. Beispielsweise kann bei der Herstellung von motorischen Gehäusen eine leichte dimensionale Abweichung dazu führen, dass das Gehäuse mit inneren Komponenten nicht übereinstimmt, was den normalen Betrieb des Motors beeinflusst. Daher kann eine hohe dimensionale Kontrolle der Voraussetzungen nicht nur die Kompatibilität und die Montagegenauigkeit des Produkts verbessern, sondern auch die Funktionalität und Sicherheit des Endprodukts sicherstellen.

Die Druckfestigkeit bezieht sich auf die Fähigkeit eines Teils, der Verformung oder einem Bruch zu widerstehen, wenn sie einem externen Druck ausgesetzt sind. Stempelte Metallteile werden häufig für strukturelle Teile verwendet, die externe Kräfte standhalten, sodass ihre Druckfestigkeit von entscheidender Bedeutung ist. Beispielsweise werden Rahmenverstärkungen in der Automobilindustrie verwendet, um externe Krafteinflüsse auf den Autokörper zu standhalten, und Teile müssen eine hohe Druckfestigkeit aufweisen, um sicherzustellen, dass die Karosseriestruktur während einer Kollision effektiv geschützt werden kann. In unserer Produktion von Stempelmetallteilen wird die Druckfestigkeit durch Auswahl von Materialien und Optimierung des Prozessflusses garantiert. Insbesondere bei der Herstellung einiger Teile, die schweren Lasten oder Hochdruckumgebungen ausgesetzt sind, kann eine genaue Kontrolle des Stempelprozesses die mechanischen Eigenschaften des Materials maximieren und die Stabilität und Haltbarkeit der Teile sicherstellen.

Die Wirkungsfestigkeit bezieht sich auf die Fähigkeit eines Teils, die strukturelle Integrität ohne Schäden aufrechtzuerhalten, wenn er einer momentanen Auswirkung oder einer starken Vibration ausgesetzt ist. Insbesondere in den Bereichen der Automobilherstellung, der Gehäuse für elektronische Geräte usw. werden Teile häufig von externen Auswirkungen oder Vibrationen beeinflusst. Daher ist der Aufprallwiderstand ein sehr wichtiger Qualitätsstandard. Durch angemessene Materialauswahl und präzises Prozessdesign können unsere gestempelten Metallteile eine gute Wirkungsfestigkeit aufweisen und gleichzeitig eine hohe Präzision sicherstellen. Dies bedeutet, dass diese Teile, unabhängig davon, ob es für Kollisionen -Energieabsorptionsgeräte oder Schutzhäuser für elektronische Produkte für elektronische Produkte verwendet wird, eine stabile Leistung in komplexen Umgebungen aufrechterhalten und Schäden reduzieren können, die durch externe Auswirkungen verursacht werden.

Oberflächenflatheit bezieht sich auf die Glätte und Flachheit der Oberfläche eines Teils, was die Feinheit des Stempelprozesses widerspiegelt. Oberflächenflatheit hat einen wichtigen Einfluss auf das Aussehen, die Baugruppe und die Korrosionsbeständigkeit des Teils. Für Anwendungsszenarien, die ein gutes Aussehen und eine hohe Oberflächenqualität erfordern, wie z. B. Präzisionsanschlüsse oder Haushaltsgeräte, ist die Oberflächenflatheit von entscheidender Bedeutung.

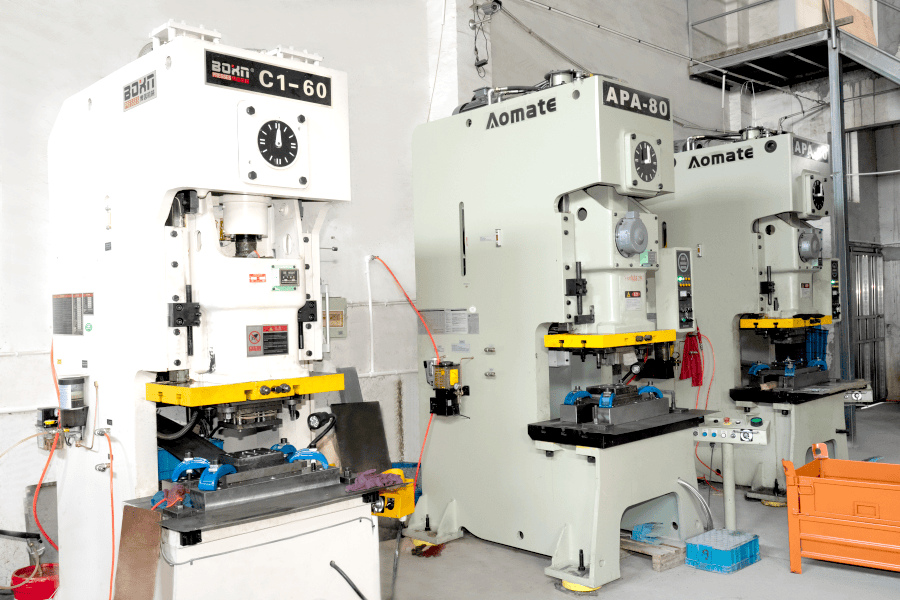

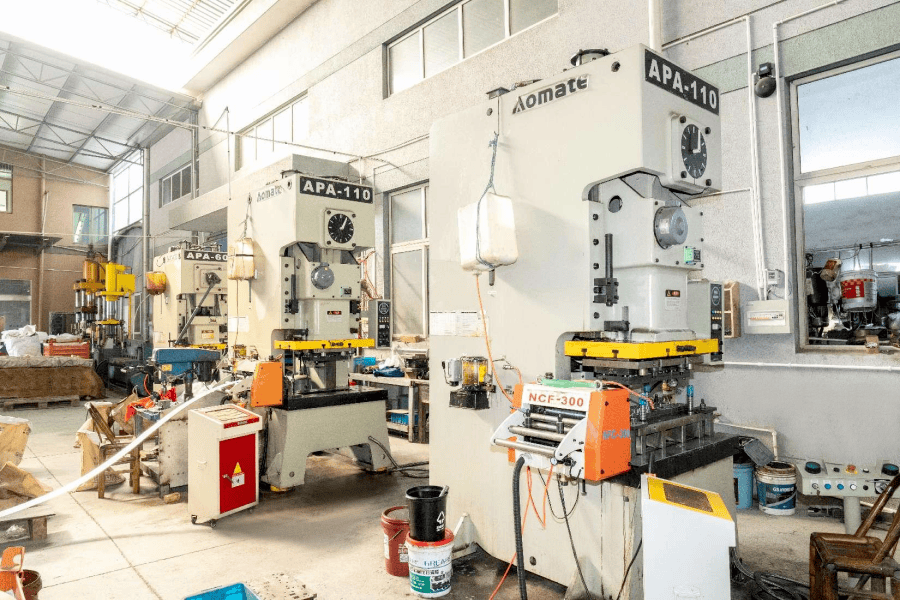

Bereitstellung technischer Stempelmetallteileproduktion verschiedener Größen unter Verwendung einer Vielzahl fortschrittlicher Stempelprozessechnologien, um sicherzustellen, dass jeder Teil die Anforderungen einer hohen Präzision und hoher Stabilität erfüllen kann. Insbesondere verwenden wir hauptsächlich drei verschiedene Arten von Schimmelpilztechnologien-Schimmelpilzen, kontinuierlicher Form und schrittweise Schimmelpilz. Die Kombination dieser Technologien ermöglicht es uns, die am besten geeigneten Lösungen für unterschiedliche Produktionsanforderungen zu liefern.

Die Einzelformtechnologie ist die grundlegendste Stempelformtechnologie, die für die Produktionsmethode des Einzelstempels geeignet ist. Mit einer einzelnen Schimmelpilztechnologie können wir bei jedem Stempeln einen vollständigen Teil verarbeiten. Diese Methode eignet sich für kleine Stapelproduktion oder Teile mit relativ einfachen Strukturen, kann eine hohe Genauigkeit bieten und die Zeit des Schimmelpilzers und der Einstellung der kleinen Chargenproduktion erheblich verkürzen.

Die kontinuierliche Schimmelpilztechnologie verwendet mehrere Stempelschritte der Form, um in jedem Stempeln mehrere Verarbeitungsvorgänge zu erzielen. Auf diese Weise können wir kontinuierlich unterschiedliche Stempel-, Scher-, Biege- und andere Prozesse auf einer einzelnen Stempelmaschine durchführen, um eine höhere Produktionseffizienz zu erzielen. Kontinuierliche Stanze sind für die Massenproduktion geeignet, insbesondere für Teile mit komplexen Strukturen, die mehrere Operationen erfordern. Es kann die Produktionseffizienz erheblich verbessern und die Stabilität und Konsistenz von Teilen gewährleisten.

Die Schritt-für-Schritt-Diesträgertechnologie eignet sich für Szenarien, die komplexere und raffinierte Formen von gestempelten Teilen erfordern. Schritt-für-Schritt-Sterben verwenden mehrere Stempelstationen oder die Kombinationen, um den gesamten Formungsprozess des Teils durch eine einmalige Sterbungskonfiguration und kontinuierliche Mehrschritt-Stempelvorgänge nach und nach abzuschließen. Zu diesen Prozessen gehören normalerweise Scheren, Stanzen, Biegen, Dehnen, Formen usw. Die Form des Teils wird in jedem Schritt des Stempelprozesses nach Abschluss allmählich verfeinert und angepasst. Diese Technologie wird normalerweise verwendet, um Teile mit komplexen Formen zu produzieren, oder für die hochpräzise Schneiden erforderlich ist. Es kann die Genauigkeit der Teile verbessern und eine hohe Konsistenz während der Massenproduktion sicherstellen.

Eng

Eng