Werden hochpräzise Stempel oberflächenbewegung für Korrosionsbeständigkeit oder Oberflächenbeschaffung behandelt?

2025.05.16

2025.05.16

Branchennachrichten

Branchennachrichten

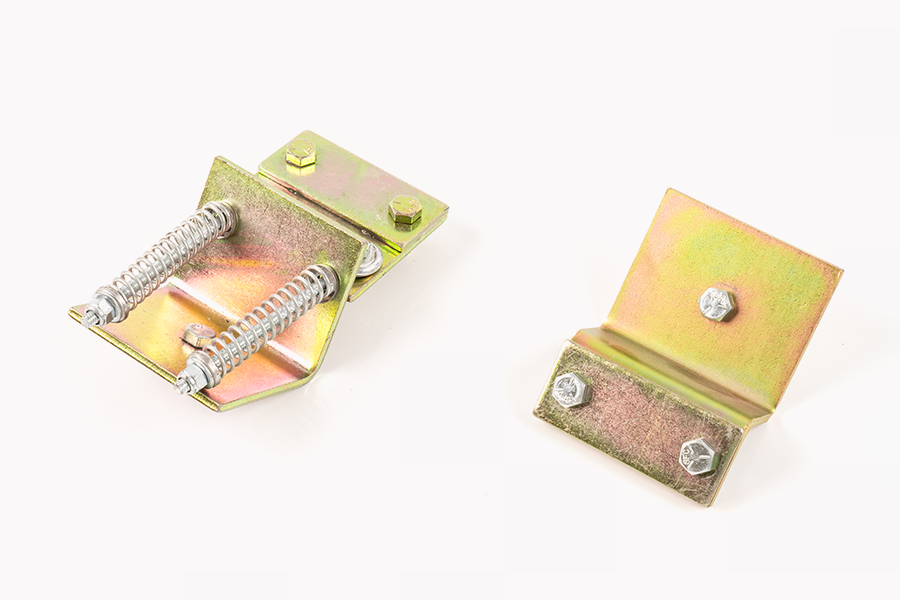

Im Herstellungsprozess von Hochvorbereitete Stempel Teile, zusätzlich zu hohen Standards für dimensionale Genauigkeit und strukturelle Form, nimmt auch eine wichtige Position ein, die nicht ignoriert werden kann. Die Oberflächenbehandlung hängt nicht nur mit der Erscheinungsqualität von Teilen zusammen, sondern wirkt sich auch direkt auf ihre Korrosionsbeständigkeit, Oxidationsresistenz und Oberflächenbeschaffung aus, wodurch die Stabilität und Duktilität von Teilen in verschiedenen komplexen Umgebungen verbessert wird.

Stanzteile selbst werden häufig in Maschinen, Automobilen, Elektronik, Luftfahrt und anderen Feldern verwendet. In der tatsächlichen Anwendung sind sie häufig Feuchtigkeits-, Salzspray-, Säure-, Alkali- oder Hochtemperaturumgebungen ausgesetzt. Wenn die Oberfläche nicht behandelt wird, ist es leicht, die Funktion zu beeinflussen oder sogar ein Versagen aufgrund von Oxidation, Rost oder Verunreinigungsabscheidung zu verursachen. Daher wählen Unternehmen in der Regel geeignete Oberflächenbehandlungsprozesse, um ihre Leistung entsprechend dem Produktanwendungsumfeld und den Kundenbedürfnissen zu verbessern.

Häufige Methoden zur Oberflächenbehandlungsmethoden umfassen Elektroplatten, Sprühen, Oxidation, Passivierung, Phosphating und mechanisches Polieren. Unter ihnen wird der Elektroplattenprozess in hoher Präzisionsstempelteile häufig verwendet. Es kann einen Metallfilm auf der Oberfläche des Substrats bilden, um Luft und Feuchtigkeit zu isolieren. Es gibt viele Arten von Beschichtungen wie Zinkbeschichtung, Nickelbeschichtung, Chrombeschichtung usw., die entsprechend den tatsächlichen Gebrauchsanforderungen flexibel ausgewählt werden können. Die Elektroplatte verbessert nicht nur die Korrosionsbeständigkeit, sondern verbessert auch die Leitfähigkeit oder Schweißleistung, was für Präzisionsteile mit elektrischen Leistungsanforderungen geeignet ist.

Eine weitere häufige Methode ist das Sprühen oder Eintauchen, das die Oberfläche mit einer Harz- oder Farbfilmschicht abdeckt, damit die Teile einen besseren Schutz gegen externe Auswirkungen, Reibung und chemische Korrosion haben. Diese Methode eignet sich normalerweise für Anlässe mit spezifischen Anforderungen an Farbe, Ästhetik und Adhäsion. Insbesondere im Automobilbereich müssen einige exponierte Teile die Anforderungen der Aussehenskonsistenz erfüllen und gleichzeitig die dimensionale Genauigkeit sicherstellen, und der Sprühprozess kann zusätzliche Unterstützung bieten.

Für Anwendungsumgebungen mit höheren Anforderungen an Korrosionsresistenz werden häufig Oxidation und Passivierungsbehandlung verwendet. Insbesondere für rostfreie Stahlstempel kann nach der Passivierungsbehandlung eine dichte Schutzfilmschicht auf ihrer Oberfläche gebildet werden, die den Widerstand gegen ätzende Medien wie Säuren und Alkalien erhöhen kann, ohne die grundlegenden Abmessungen zu ändern. Oxidationsbehandlung wird häufig für Aluminiumstempel verwendet, die nicht nur die Härte verbessern, sondern auch die Lebensdauer verlängern.

Neben chemischen und elektrochemischen Methoden spielen mechanische Methoden wie Polieren, Drahtzeichnung, Sandstrahlen usw. ebenfalls eine wichtige Rolle. Das Polieren kann die Flachheit der Teileoberfläche verbessern, winzige Grat und Stempelspuren reduzieren und so die Reibung und den Verschleiß während der anschließenden Montage reduzieren. Der Drahtzeichnungsprozess verleiht der Oberfläche eine spezielle Textur, die dazu beiträgt, das Aussehen und die Textur des Produkts zu verbessern und in dekorativen Präzisionsteilen weit verbreitet zu werden. Sandstrahlung wird hauptsächlich verwendet, um die Oxidskala zu reinigen und die Adhäsion zu verbessern und eine stabilere Grundlage für nachfolgende Beschichtungen zu bieten.

Die Oberflächenbehandlung spiegelt sich nicht nur in der funktionellen Verbesserung wider, sondern auch in Kombination mit dem Konzept der grünen Herstellung. Heutzutage führen immer mehr Unternehmen umweltfreundliche Materialien und Prozesse im Oberflächenbehandlungsprozess ein und bemühen sich, die Auswirkungen auf die Umwelt zu verringern und gleichzeitig die Leistung zu erfüllen. Zum Beispiel sind Blei-freie Überbeamte und Sprühmaterialien mit niedrigem VOC nach und nach zu einem Trend geworden, was den Fokus auf nachhaltige Entwicklung im Herstellungsprozess widerspiegelt.

Eng

Eng