Wie kann man effiziente Produktion und integrierte Herstellung komplexer Teile durch Injektionsformung erreichen?

2025.07.15

2025.07.15

Branchennachrichten

Branchennachrichten

Detaillierte Erläuterung des Prozessflusss von plastischen Injektionsleisten

Der Plastikspritzformung Der Prozess kann in vier Hauptschritte verfeinert werden. Jeder Schritt hat einen kritischen Einfluss auf die Qualität des Endprodukts:

1. Plastizisieren

Der plastic particles are fed into the heating cylinder of the plastic injection molding machine, heated evenly to their melting temperature under the rotational advance of the screw or plunger, and converted into a high-flowing melt. This process requires controlling the heating temperature zone and shear speed to ensure that the material does not degrade due to overheating, and cannot cause filling difficulties due to insufficient plasticization.

2. Injektionshöhle

Nach Abschluss der Plastizisierung wird die Schmelze schnell in den Hohlraum in der Metallform unter hohem Druck injiziert. Die Einspritzgeschwindigkeit und der Druck müssen entsprechend der Produktstruktur eingestellt werden, was nicht nur Unzufriedenheit bei der Füllung vermeiden sollte, sondern auch Mängel wie Blitze und Burrs verhindern sollte.

3. Kühlung

Der plastic in the mold cavity quickly cools down and sets under the action of the mold cooling system. Cooling time generally accounts for more than 60% of the entire forming cycle, so efficient cooling designs (such as the layout of cooling waterways) are crucial to improving efficiency.

4. Offene Schimmelpilze (Auswurf)

Nach dem Abkühlen des Produkts wird die Form geöffnet und geschlossen und die geformten Teile werden durch Mechanismen wie Fingerhut ausgestoßen. Diese Verbindung muss eine reibungslose Schimmelpilzfreisetzung gewährleisten und Kratzer oder Schäden am Produkt vermeiden.

Analyse der Vorteile von plastischen Injektionsleisten im Vergleich zu herkömmlichen Prozessen

1.. Hoch automatisierte und reduzieren menschliche Interventionen

Kunststoff -Injektionsformgeräte können den automatischen Betrieb während des gesamten Prozesses realisieren und unterstützt die automatischen Teilepackung von Roboter, Schimmelpilzklemme, Beladung und Testfunktionen, wodurch die Arbeitskosten und die Wahrscheinlichkeit menschlicher Fehler erheblich gesenkt werden und die Stabilität der Produktionslinien verbessert werden.

2. hohe Nutzungsrate von Rohstoffen, Verringerung des Abfalls

Die herkömmliche mechanische Verarbeitung ist häufig "subtraktive Materialherstellung", dh das Entfernen von überschüssigen Materialien durch Schneiden, während Kunststoff-Injektionsformung eine "nahezu Nettoform" -Technologie ist und die Materialnutzungsrate mehr als 95%erreichen kann, was besonders für umweltfreundliche und großflächige Produktionsanforderungen geeignet ist.

3. Ausgezeichnete Produktkonsistenz und Wiederholbarkeit

Durch standardisierte Formen und Parametereinstellungen sind die Größe, Festigkeit und Finish der produzierten Produkte sehr konsistent, um künstliche Unterschiede zu vermeiden und die Stabilitätsstabilität zu gewährleisten.

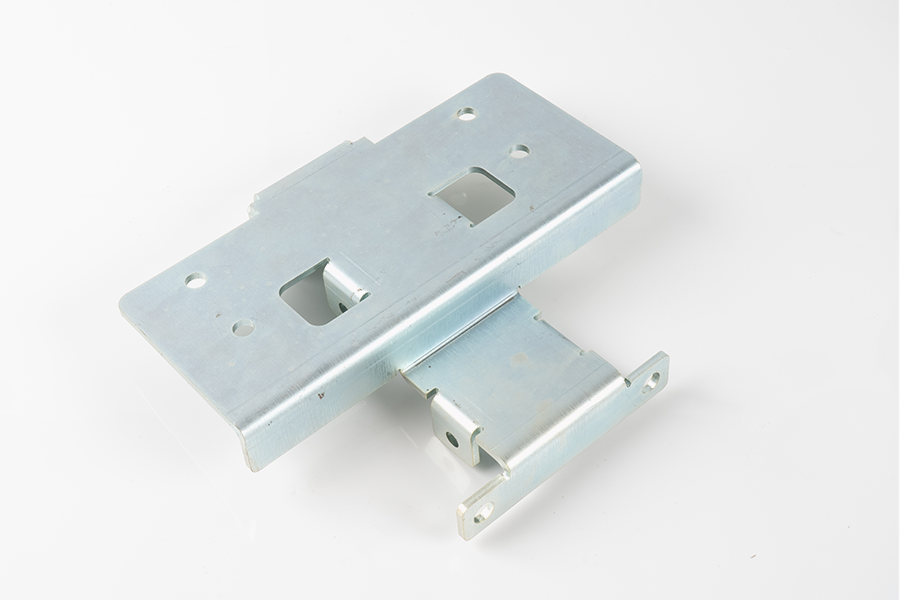

4.. Anpassen an die Herstellung komplexer Strukturteile

Für Teile mit komplexen Strukturen, unregelmäßigen Formen sowie Präzision und winzige Präzision (z. B. elektronische Schalen, Automobilstopfen) kann in einem GO ohne sekundäre Verarbeitung plastische Injektionsformarbeiten gebildet werden, die Produktionseffizienz und die Zuverlässigkeit der Komponenten verbessert.

Breites Angebot an Anwendungen, um den Bedürfnissen verschiedener Branchen zu erfüllen

Unsere Kunststoffverarbeitungsprodukte werden derzeit in Baumaterialien, Automobilherstellung, Haushaltsgeräten, elektronischer Kommunikation, industrieller Automatisierung und anderen Branchen häufig eingesetzt. Von funktionellen Komponenten mit komplexen geometrischen Formen bis hin zu strukturellen Teilen mit hoher Wärmewiderstand, hoher Isolierung und hoher Festigkeit können das Materialverhältnis, die Schimmelpilzstruktur und die Oberflächenbehandlungsmethoden nach den Bedürfnissen des Kunden angepasst werden, um die Einheit der Funktion und Ästhetik zu erreichen.

Der following table summarizes the core performance indicators and main application industries of our plastic processing products:

| Leistungsparameter | Spezifikationsbeschreibung | Anwendungsbranche |

|---|---|---|

| Präzision formen | ± 0,02 mm, geeignet für die Präzisionsbaugruppe | Elektronische Geräte, Industrieinstrumente |

| Materialtypen | ABS, PC, PA, POM, PP, PE und andere allgemeine technische Kunststoffe | Automobilteile, mechanische Komponenten |

| Oberflächenbehandlungsfähigkeiten | Sprühen, Elektrieren, Ätzen, Lasergravur | Haushaltsgeräte, dekorative Teile |

| Temperaturwiderstand | Anpassbar auf Wärmeablenkungstemperaturen über 120 ° C | Motorraumzubehör, Hochtemperaturgeräteteile |

| Jährliche Output (Injektionsprodukte) | Über 50 Millionen Stücke | OEM/ODM -Fertigung, Massenproduktionsunternehmen |

Eng

Eng