Stempeln von Metallteilen: Wie erzielt man Präzisionsherstellung und effiziente Produktion?

2025.08.13

2025.08.13

Branchennachrichten

Branchennachrichten

Kernvorteile von Stempeln von Metallteilen

Hohe Präzisionsbildung: Stempeln von Metallteilen Verwenden Sie fortschrittliche Präzisionsformsysteme, und Formen, die durch computergestütztes Design- und Präzisionsbearbeitungstechnologie hergestellt werden, können ultrahoch-hohe Toleranzanforderungen von ± 0,01 mm erfüllen. Diese Genauigkeit entspricht 1/7 des Durchmessers eines menschlichen Haares und kann die äußerst anspruchsvollen Größenanforderungen von Luft- und Raumfahrt-Präzisionsinstrumenten, hochwertigen elektronischen Anschlüssen und anderen Anwendungen vollständig erfüllen. Das Formmaterial besteht aus hochwertigem Legierungsstahl und unterzieht sich einer besonderen Wärmebehandlung, um sicherzustellen, dass die anfängliche Genauigkeit auch nach Millionen von Stempelprozessen aufrechterhalten werden kann. In Kombination mit starre Starrheitstempelmaschinen und intelligenten Positionierungssystemen kann jeder geformte Teil eine nahezu perfekte dimensionale Konsistenz erzielen und für nachfolgende Montageprozesse zuverlässige Garantien bieten.

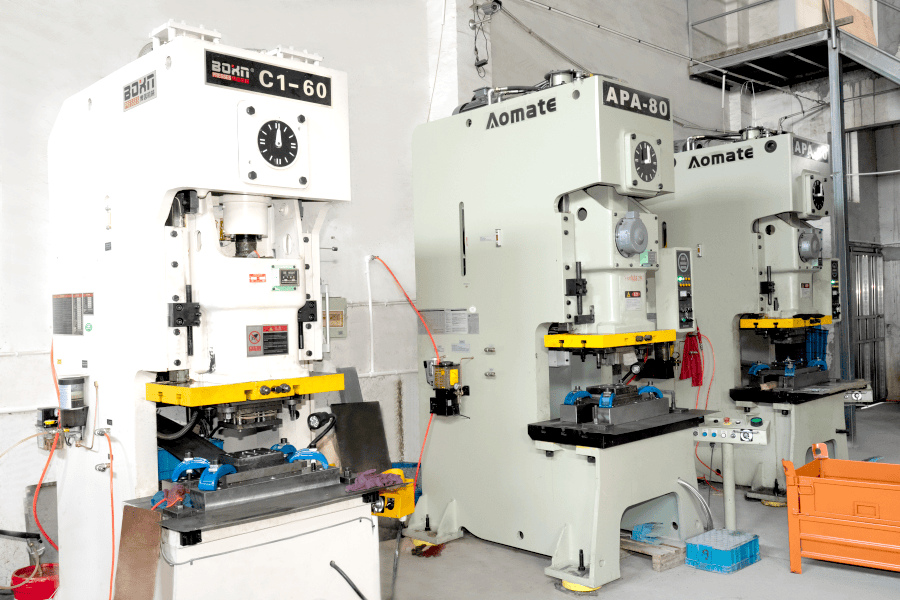

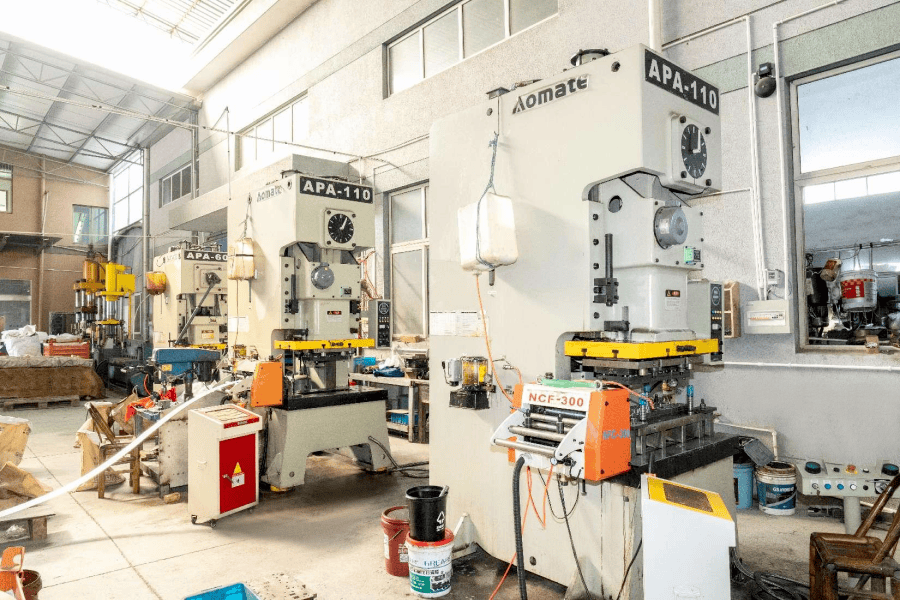

Hocheffiziente Massenproduktion: Moderne Produktionslinien mit hoher Geschwindigkeitsstempel integrieren Servoantrieb, automatische Fütterung und intelligente Erkennungstechnologie mit einer maximalen Betriebsgeschwindigkeit von bis zu 600 Stempelvorgängen pro Minute. Eine Standardproduktionslinie kann Zehntausende von Teilen pro Tag produzieren, was 50-100-mal effizienter ist als herkömmliche CNC-Bearbeitung. Die hoch automatisierte kontinuierliche Schimmelpilztechnologie ermöglicht die Umwandlung von Rohstoffen zu fertigen Produkten in einer einzigen Workstation, wodurch die Umsatzzeit zwischen den Prozessen erheblich verkürzt wird. Diese effiziente Produktionskapazität ist besonders für Felder geeignet, die eine groß angelegte Herstellung erfordern, wie z. B. Automobilteile und elektronische Gehäuse. Es kann schnell auf Marktnachfrageschwankungen reagieren und Produkteinführungszyklen verkürzen.

Hohe Materialnutzungsrate: Durch die intelligente Layout -Optimierung mithilfe der CAD/CAM -Software und in Kombination mit Progressive -Design mit mehreren Stationen erreicht die Stempelrate des Materialauslastungsrate im Allgemeinen über 95%. Fortgeschrittene Verschachtelalgorithmen können das Layout von Teilen wie ein Puzzle an der Tafel anordnen und die Eckabfälle so weit wie möglich minimieren. Das Abfallrecyclingsystem kann auch automatisch die generierten Abfälle klassifizieren und sammeln, wodurch fast 100% Materialrecycling erreicht wird. Im Vergleich zu herkömmlichen Schnittprozessen, die in der Regel eine Materialnutzungsrate von nur 60 bis 70% aufweisen, kann Stempelentechnologie pro Jahr 15 bis 20% der Rohstoffkosten einsparen und die Auswirkungen von Industrieabfällen auf die Umwelt verringern.

Komplexe Strukturforschung: Die moderne Stamping-Technologie durchbricht die Grenzen der traditionellen planaren Formung und durch multidirektionale Verbundstempel- und fortschreitende Formingprozesse, komplexe geometrische Merkmale, einschließlich konkav-konvexer Oberflächen, Präzisionsflansch- und Mikrostanzen können in einer einzigen Bearbeitung abgeschlossen werden. Die Einführung fortschrittlicher Prozesse wie Hydraulikforming und heißes Stempeln hat eine komplexe 3D-Modellierung von hochfestem Stahl ermöglicht. Wenn Sie als Beispiel das Innenfeld der Autotür einnehmen, müssen herkömmliche Prozesse mehr als 10 Teile geschweißt und zusammengestellt werden. Jetzt kann die Gesamtstruktur auf einmal durch Präzisionsstempel gebildet werden, was nicht nur das Gewicht reduziert, sondern auch die Komponentenfestigkeit und die Baugruppengenauigkeit erheblich verbessert. Diese integrierte Formtechnologie definiert die Entwurfsmöglichkeiten von Metallkomponenten neu.

Vergleich zwischen Stempelentechnologie und traditioneller Verarbeitung

| Vergleichselement | Stempeln von Metallteilen | Traditionelle Bearbeitung (CNC usw.) |

| Produktionseffizienz | Extrem hoch (ideal für die Massenproduktion) | Relativ niedrig (geeignet für die Anpassung der kleinen Batch) |

| Kostenkontrolle | Niedrige Kosten pro Einheit (Skaleneffekte) | Hohe Kosten pro Einheit (mehr Arbeitskräfte/materielle Intensive) |

| Präzisionsniveau | ± 0,01 mm (abhängig von der Präzision) | ± 0,05 mm (durch Werkzeugkleidung betroffen) |

| Materialkompatibilität | Stahl, Aluminium, Kupfer, Edelstahl usw. | Metalle, Kunststoff, Verbundwerkstoffe |

| Designflexibilität | Benötigt Schimmel (am besten für finanzielle Designs) | Keine Form benötigt (ideal für Prototyping) |

Warum stempelte Metallteile wählen?

Kostensenkung und Effizienzverbesserung: Der Prozess der Stempelmetallteile erhöht die Kostensteuerung einzelner Teile durch einen hochautomatisierten Produktionsmodus auf das Extrem. Eine Reihe von Präzisionsformen kann kontinuierlich Millionen identischer Teile produzieren, was zu einer exponentiellen Verringerung der Einstiegsverarbeitungskosten mit steigender Leistung führt. Wenn Sie beispielsweise die Herrenhäfen nehmen, kostet die herkömmliche CNC-Bearbeitungsfunktion etwa 15 Yuan pro Stück, während die Stempelproduktion die Kosten innerhalb von 2 Yuan steuern kann. Dies stammt hauptsächlich aus drei Aspekten: Erstens erfordert die automatisierte Produktionslinie nur 1-2 Betreiber, um den 24-Stunden-Betrieb zu erhalten und die Arbeitskosten um 80%zu senken. Zweitens erhöht Hochgeschwindigkeitsstempel (60-300-mal pro Minute) den Ausgang pro Zeiteinheit signifikant. Schließlich reduziert eine Materialnutzungsrate von über 95% den Rohstoffabfall signifikant. Bei Produkten mit einer jährlichen Nachfrage von über 100000 Stück sind die Gesamtkosten des Stempelprozesses in der Regel 40-60% niedriger als die Bearbeitung, was die kostengünstigste Wahl für die großflächige Produktion ist.

Qualitätsstabilität: Die Qualitätsstabilität des Stempelprozesses ergibt sich aus dem "einmaligen Formular" -Scharakteristik. Präzisionsformen stellen sicher, dass sich jeder Teil unter genau den gleichen Bedingungen gebildet hat, wodurch Qualitätsschwankungen durch Werkzeugverschleiß, Klemmfehler und andere Faktoren in der herkömmlichen Bearbeitung verursacht werden. Tatsächliche Testdaten zeigen, dass der CPK -Wert der kritischen Dimension von gestempelten Teilen im Allgemeinen 1,67 oder höher (äquivalent zu 4,5 σ -Niveau) erreichen kann, weit höher als der Bearbeitungswert von 1,33 (4 σ -Ebene). Wenn Sie das elektronische Steckergehäuse als Beispiel nutzen, überschreitet die Größenabweichung von den 1 Million Produkten, die durch Stempeln hergestellt werden, normalerweise nicht 50 Teile, während die Abweichungsrate der CNC-Bearbeitung häufig zwischen 300 und 500 Teilen liegt. Diese hervorragende Konsistenz eignet sich besonders für Felder wie Automobile und medizinische Geräte, die eine hohe Austauschbarkeit von Teilen erfordern, was die Screening- und Nacharbeitenkosten für Montagelinien erheblich senken kann.

Leichtes Design: Die moderne Stempelentechnologie verwendet ultrahohe Stahlstahl (UHSS) und heiße Formingprozesse, um erhebliche leichte Effekte zu erzielen und gleichzeitig die strukturelle Festigkeit sicherzustellen. Wenn Sie als Beispiel die B-Säule eines Autos einnehmen, können Teile, die mithilfe der Heißstempelentechnologie hergestellt werden, das Gewicht um 30-40% im Vergleich zu herkömmlichen Strukturen reduzieren und gleichzeitig die gleiche Kollisionssicherheitsleistung beibehalten. Dieses leichte Gewicht bringt dreifache Vorteile mit sich: Erstens senkt die Reduzierung der Materialverbrauch die Herstellungskosten direkt; Zweitens kann die Verringerung des Gesamtgewichts des Fahrzeugs die Kraftstoffeffizienz verbessern (jede Gewichtsreduzierung von 10% kann den Kraftstoffverbrauch um 6-8% verringern). Schließlich bedeutet weniger Materialverbrauch niedrigere Kohlenstoffemissionen. Die neueste Produktionslinie für flexible Stempel kann nun eine gemischte Produktion von Materialien mit unterschiedlichen Dicken und Stärken erzielen, die eine beispiellose Freiheit für das leichte Produktdesign bieten und der Fertigungsindustrie bei der Veränderung in Richtung Green.

Eng

Eng