Warum ist die interne Fadenverarbeitung für Präzisionstechnik von entscheidender Bedeutung: Merkmale, Anwendungen und Vorteile der internen Thread -Verarbeitung von Kegeln?

2025.08.20

2025.08.20

Branchennachrichten

Branchennachrichten

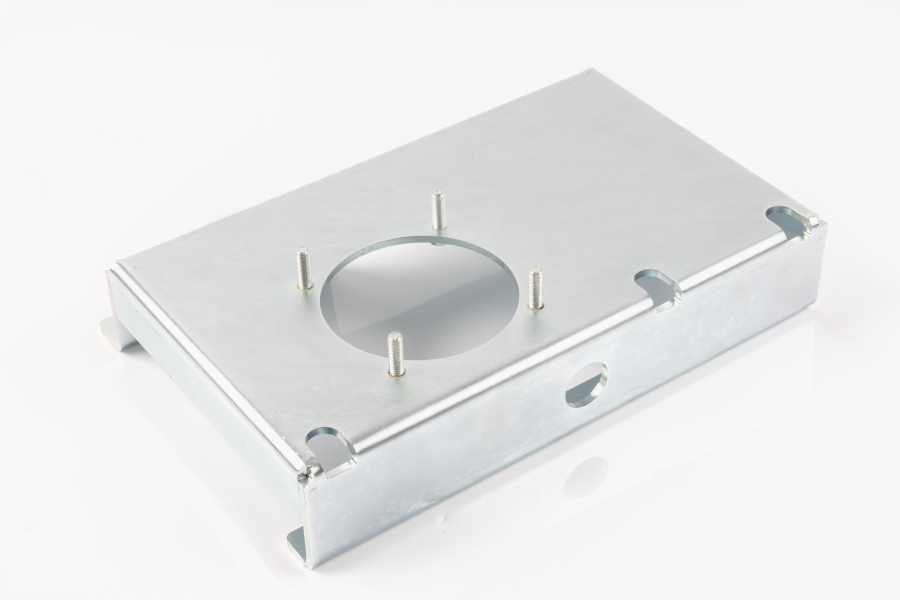

In der modernen Fertigung, Interne Fadenverarbeitung ist zu einer grundlegenden Technik geworden, mit der Fadenlöcher in Komponenten erzeugt werden, um eine präzise Baugruppe zu gewährleisten und sich sicher zu befinden. Da die Branchen zunehmend mechanische Teile von hoher Präzision erfordern, Kegelinterne Fadenverarbeitung spielt eine wichtige Rolle bei der Erzeugung zuverlässiger und langlebiger Fadenkomponenten.

Definition und wichtige Funktionen

Interne Fadenverarbeitung Bezieht sich auf den Vorgang des Schneidens, Tippens oder Bildungswindens in einem vorgebohrten Loch, um eine präzise Paarungsfläche für Schrauben, Schrauben oder Befestigungen zu erzeugen. Kegelinterne Fadenverarbeitung Wendet sich speziell Fadenstechniken auf sich verjüngende oder konische Oberflächen an, die häufig in hydraulischen, pneumatischen und Hochdrucksystemen verwendet werden.

Schlüsselmerkmale von Kegelinterne Fadenverarbeitung enthalten:

Hohe Präzisionsbearbeitung : Der Prozess sorgt für enge Toleranzen und erzeugt Fäden, die perfekt zu entsprechenden externen Fäden passen, was für Anwendungen entscheidend ist, bei denen Leckdosen oder hohe mechanische Festigkeit erforderlich ist.

Vielseitigkeit über Materialien hinweg : Geeignet für Metalle wie Edelstahl, Aluminiumlegierungen, Messing und sogar hochfeste Polymere, die interne Fäden in einer Vielzahl von industriellen Komponenten ermöglichen.

Verbesserte Fadenstärke : Verwenden erweiterte Schneidwerkzeuge und kontrollierte Verarbeitungsparameter, Hochfestes internes Gewinde stellt sicher, dass die Fäden Drehmoment, Vibration und Hochdruckbedingungen ohne Versagen standhalten können.

Effiziente Produktion : Moderne CNC -Maschinen und spezielle Klopfgeräte erlauben Maschineninterner Fadenschneidung schnell, wiederholbar und zuverlässig sein, Ausfallzeiten minimieren und die Herstellungseffizienz erhöhen.

Oberflächenqualität und Haltbarkeit : Die ordnungsgemäß ausgeführte interne Gewindeverarbeitung erzeugt reibungslose, burrfreie Fäden mit hervorragender Kontaktoberflächenqualität und verbessert sowohl die Zuverlässigkeit als auch die Langlebigkeit der Baugruppe.

Kompatibilität mit mehreren Befestigungen : Verjüngte oder konische Fäden, die durch produziert werden Kegelinterne Fadenverarbeitung Stellen Sie sichere Armaturen für hydraulische Anschlüsse, Rohrverbindungen und präzisen mechanischen Baugruppen bereit.

Technische Parameter

Die Leistung und Qualität von interne Fadenverarbeitung kann durch mehrere Schlüsselparameter bewertet werden, die sicherstellen, dass die Threads die industriellen Standards erfüllen und zuverlässig funktionieren. Die folgende Tabelle zeigt die Hauptspezifikationen:

| Leistungsparameter | Beschreibung |

|---|---|

| Fadenstyp | Metrik, Unified, BSPT, NPT, konische (sich verjüngte) Fäden |

| Materialkompatibilität | Edelstahl, Kohlenstoffstahl, Aluminium, Messing, hochfeste Legierungen |

| Fadengenauigkeit | Toleranzklasse 6h oder höher, um eine enge Passform und Präzision zu gewährleisten |

| Oberflächenbeschaffung | Glatte, burr-freie Oberflächenqualität mit hoher Kontakte |

| Härte von Fäden | Behält die strukturelle Integrität unter hohem Drehmoment und Belastung bei |

| Fadenlänge | Anpassbar basierend auf dem Konstruktion und der Anwendung von Komponenten |

| Haltbarkeit | Hochfeste interne Fäden, die für die wiederholte Montage und Demontage geeignet sind |

| Korrosionsbeständigkeit | Kompatibel mit beschichteten oder behandelten Materialien für harte Umgebungen |

| Anwendung | Automobile, Hydrauliksysteme, pneumatische Systeme, Industriemaschinerie |

Diese technischen Parameter betonen warum interne Fadenverarbeitung ist für Komponenten, die eine hohe Präzision und Zuverlässigkeit erfordern, unerlässlich.

Anwendungsszenarien

Interne Fadenverarbeitung wird weit verbreitet in verschiedenen Branchen angewendet und bietet sichere und langlebige Fadenverbindungen in kritischen Systemen:

Automobilherstellung : Gewährleistet präzise interne Fäden für Motorkomponenten, Zahnblattbaugruppen und Aufhängungssysteme und tragen zur Sicherheit und Leistung des Fahrzeugs bei.

Hydraulische und pneumatische Systeme : Kegelinterne Fadenverarbeitung wird häufig für hydraulische Armaturen, Adapter und Anschlüsse verwendet und liefert leckdichte, hochdruckresistente Verbindungen, die für Fluidsteuerungssysteme von wesentlicher Bedeutung sind.

Luft- und Raumfahrt und Luftfahrt : Kritische Komponenten wie Turbinenanordnungen, Teile des Fahrwerks und Flugzeugzellenstrukturen erfordern Präzisionsinnenfäden, um die strukturelle Integrität unter hohem Stress aufrechtzuerhalten.

Industriemaschinerie und Ausrüstung : Werkzeugmaschinen, Pumpen und Hochleistungs-Fertigungsgeräte stützen sich auf dauerhafte Innenfäden, um Stabilität, Vibrationswiderstand und langfristige Leistung zu gewährleisten.

Rohr- und Rohrbeschläge : Verjüngte interne Fäden, die durch erzeugt werden interne Fadenbearbeitung Ermöglichen Sie enge, versiegelte Anschlüsse in Sanitär-, Gaspipelines und chemischen Transportsystemen.

Konstruktion und schwere Ausrüstung : Interne Gewinde in hochfesten Stahlkomponenten ermöglichen die sichere Baugruppe in Kranen, Bulldozern und anderen schweren Maschinen, bei denen die Sicherheit und die Kapazität der Tragfähigkeit von entscheidender Bedeutung sind.

Vorteile der internen Thread -Kegelverarbeitung

Mehrere Vorteile erzielen interne Fadenverarbeitung unverzichtbar in der Präzisionsherstellung:

Verbesserte Kapazität der Ladung : Hochwertige interne Fäden, die durch produziert werden Kegelinterne Fadenverarbeitung Kann ein größeres Drehmoment und Druck standhalten und das Risiko eines Versagens in mechanischen Baugruppen verringern.

Verbesserte Montagezuverlässigkeit : Präzisionsfäden sorgen für enge, stabile Verbindungen und minimieren losen Ausstattung, Lecks und Betriebsstörungen.

Haltbarkeit in harten Umgebungen : Die mit geeigneten Bearbeitungstechniken erzeugten Gewinde widersetzen Verschleiß, Korrosion und wiederholten Montagezyklen, wodurch sie für industrielle und Hochdruckanwendungen geeignet sind.

Zeit- und Kosteneffizienz : Moderne Maschinenfaden -Techniken reduzieren die manuelle Arbeit, erhöhen den Durchsatz und sorgen für eine konsistente Qualität über Chargen und senken die Produktionskosten.

Breite Materialkompatibilität : Anwendbar für Metalle und Polymere, einschließlich Edelstahl, Messing, Aluminium und hochfeste Legierungen, die Flexibilität in mehreren Branchen und Komponententypen bieten

Eng

Eng