Wie steuern Sie die dimensionale Toleranz und Form- und Positionsfehler während der Herstellung von Stempelstags mit hoher Präzision?

2025.05.16

2025.05.16

Branchennachrichten

Branchennachrichten

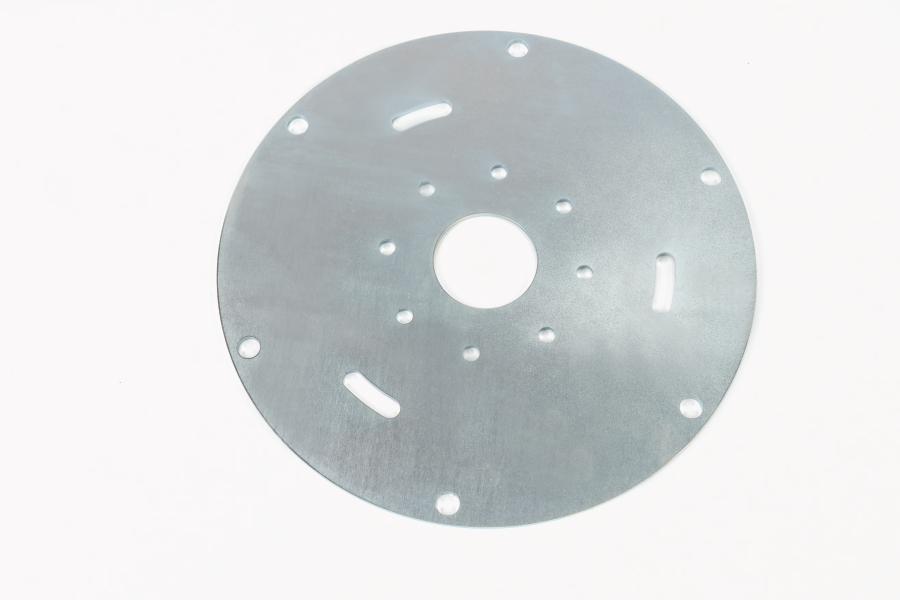

Im Produktionsprozess von Hochvorbereitete Stempel Teile, die Kontrolle der dimensionalen Toleranz sowie Form- und Positionsfehler ist eine grundlegende und kritische Aufgabe. Dieser Link hängt nicht nur damit zusammen, ob die Teile die grundlegenden Anforderungen an die Montage und Übereinstimmung erfüllen können, sondern wirkt sich auch direkt auf die Stabilität, Lebensdauer und endgültige Leistung des Produkts aus. Seit der Schimmelpilzstufe sind Kontrollmaßnahmen beteiligt. Die Form ist das Kernwerkzeug zum Erreichen von Stempeln mit hohem Präzision. Durch das Design eines vernünftigen Hohlraumstruktur, dimensionaler Übereinstimmung, Toleranzverteilung und Entladungsgerätoptimierung kann es den Grundstein für den nachfolgenden Formingprozess legen. Während des Entwurfs werden die Rückpralleigenschaften des Materials, die Verformungspfad und die Kraftrichtung analysiert, und die Simulationssoftware wird zur Vorhersage und Optimierung verwendet, um den Deformationstrend und die dimensionale Abweichung effektiv abzuschätzen und aus der Quelle zu regulieren.

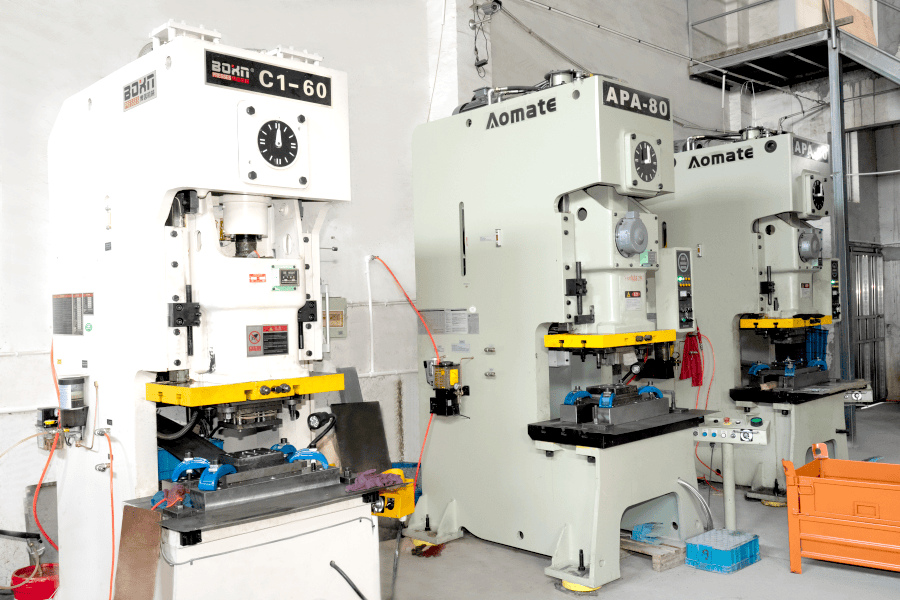

Im tatsächlichen Produktionsprozess spielen auch die Stabilität der Verarbeitungsgeräte und die Herstellungsgenauigkeit der Form eine Schlüsselrolle. Die Verwendung von Stempelgeräten mit hoher Starrheit und niedriger Schwingungseigenschaften kann die Auswirkungen von Schwankungen und Schwingungsstörungen während des Bildungsverfahrens verringern. Die Form muss genau durch CNC-Bearbeitung und feine Baugruppe mit hoher Präzision positioniert werden. Darüber hinaus ist die Schimmelpackskontrolle auch ein wichtiger technischer Indikator. Unterschiedliche Materialien und Plattendicken müssen unterschiedliche Lückengrößen entsprechen, um die Größen, Eindrücke und Dickenschwankungen zu reduzieren.

Die Auswahl und Vorbehandlung von Materialien kann nicht ignoriert werden. Die Konsistenz der gleichen Materialien wirkt sich direkt auf die Bildungsqualität von Stempelteilen aus, insbesondere bei hochpräzisen Anlässen, was die Anforderungen für die Ertragsfestigkeit, Dehnung und Härte der Materialien vorlegt. Schmierung, Nivellierung und Reinigung von Materialien vor dem Stempeln kann die Reibungs- und Spannungskonzentration effektiv verringern und damit Fehler verringern, die durch ungleiche Deformation verursacht werden.

Die Prozesssteuerung ist ein weiterer wichtiger Punkt, um die dimensionale Stabilität zu gewährleisten. In der Produktion wird die Genauigkeit der allmählichen Formung des Werkstücks durch die Anordnung der Stempelsequenz, der Koordination mehrerer Prozesse und des Formpositionierungssystems sichergestellt. Gleichzeitig werden häufig Kompensationsmethoden in Verbindung mit der Feinabstimmung der Schimmelpilzstruktur in Verbindung mit dem schwierigen Problem der materiellen Rebounds eingeführt, um einen Abweichungsversatz zu erreichen.

Qualitätsprüfung ist im Produktionsprozess unverzichtbar. Durch Festlegen der Inspektionsstandards für die wichtigsten Abmessungen jedes Prozesses unter Verwendung von Messinstrumenten wie Imagators, dreikoordinaten Messmaschinen und Messgeräten werden die fertigen Produkte abgetastet oder vollständig überprüft, um die Quelle der Fehler und Anpassungen rechtzeitig zu entdecken. In Kombination mit statistischen Prozesskontrollmethoden können Fehlertrends analysiert werden, frühe Warnungen können vergeben und Stapelfehler verhindert werden.

Die Kontrolle der dimensionalen Toleranz sowie Form- und Positionsfehler von Stempelteilen mit hoher Präzision ist ein systematisches Projekt, das Koordination in mehreren Links wie Design, Ausrüstung, Formen, Materialien, Prozessen und Tests erfordert. Die Optimierung jedes Details kann die stabile Verbesserung der Qualität des fertigen Produkts unterstützen und die umfassenden Anforderungen der modernen Fertigung für Effizienz und Präzision widerspiegeln. Im Prozess der kontinuierlichen Optimierung und technologischen Verbesserung bewegt sich die Stempelproduktion allmählich in eine intelligentere und datenbasierte Richtung und legt eine solide Grundlage für die Präzisionsherstellung.

Eng

Eng